ГОСТ Р 55429-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ БУГЕЛЬНЫЕ РАЗЪЕМНЫЕ

Конструкция, размеры и общие технические условия

Hoop-in detachable joints of pipelines. Design, dimensions and general specifications

ОКС 23.040.60

ОКП 36 4790

Дата введения 2013-12-01

Предисловие

1. РАЗРАБОТАН Федеральным государственным унитарным предприятием “Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении” (ВНИИНМАШ), Некоммерческим партнерством “Сертификационный центр НАСТХОЛ” (НП “СЦ НАСТХОЛ”), Открытым акционерным обществом “Иркутский научно-исследовательский и конструкторский институт химического и нефтяного машиностроения” (ОАО “ИркутскНИИхиммаш”)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 155 “Соединения трубопроводов общемашиностроительного применения”

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 мая 2013 г. N 102-ст

4. В настоящем стандарте реализованы нормы технических регламентов “О безопасности оборудования, работающего под избыточным давлением” и “О безопасности машин и оборудования”

5. ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе “Национальные стандарты”, а текст изменений и поправок – в ежемесячном информационном указателе “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Содержание

1. Область применения

Настоящий стандарт устанавливает: конструкцию и размеры бугельных разъемных соединений с самоуплотняющим кольцом с осевым упором для технологических трубопроводов с номинальными диаметрами от DN 32 до DN 150 включительно, на номинальное давление от 100 до 320 включительно и рабочую температуру среды от минус 50 °С до плюс 450 °С включительно; технические требования к их изготовлению; методы контроля и испытаний; требования к монтажу и обслуживанию, обеспечивающие их безопасность при эксплуатации.

Стандарт распространяется на бугельные разъемные соединения технологических трубопроводов, предназначенных для транспортирования газообразных, парообразных и жидких сред на химических, нефтехимических, нефте- и газоперерабатывающих, нефте- и газодобывающих предприятиях.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9150-2002 (ИСО 68-1-98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 9399-81 Фланцы стальные резьбовые на 20-100 МПа (200-1000 кгс/см). Технические условия

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10493-81 Линзы уплотнительные жесткие и компенсирующие на 20-100 МПа (200- 1000 кгс/см). Технические условия

ГОСТ 10494-80 Шпильки для фланцевых соединений с линзовым уплотнением на свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см). Технические условия

ГОСТ 10495-80 Гайки шестигранные для фланцевых соединений на свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см). Технические условия

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 10877-76 Масло консервационное К-17. Технические условия

ГОСТ 14068-79 Паста ВНИИ НП-232. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19537-83 Смазка пушечная. Технические условия

ГОСТ 19782-74 Паста ВНИИ НП-225. Технические условия

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 22790-89 Сборочные единицы и детали трубопроводов на св. 10 до 100 МПа (св. 100 до 1000 кгс/см). Общие технические условия

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю “Национальные стандарты”, который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя “Национальные стандарты” за текущий год. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 разъемное соединение; PC: Совокупность деталей, обеспечивающих возможность соединения – разъединения концов труб и герметичность мест стыка труб (соединяемых деталей) в условиях эксплуатации. PC состоит из уплотнения (уплотнительного соединения) и крепежных деталей.

3.2 уплотнение (уплотнительное соединение): Составная часть разъемного соединения, включающая в себя уплотнительное кольцо (прокладку) и уплотнительные элементы соединяемых деталей, непосредственно обеспечивающие герметичность разъемного соединения.

3.3 крепежные детали (шпильки, гайки, резьбовые гнезда, бугель и т.д.): Совокупность деталей, удерживающих соединяемые детали разъемного соединения в заданном положении относительно друг друга.

3.4 деталь разъемного соединения: Отдельная самостоятельная составная часть разъемного соединения.

3.5 элемент детали: Неотъемлемая часть детали (уплотнительная поверхность на трубе, ниппеле, уплотнительном кольце; резьба на трубе, фланце, шпильке, гайке).

3.6 бугельное разъемное соединение: Разъемное соединение трубопровода и оборудования, работающего под давлением, которое содержит соединяемые детали (трубы, ниппели) с коническими уплотнительными и упорными поверхностями, охватывающие их два бугеля, соединяемые с помощью шпилек и гаек, уплотнительное кольцо с ребром жесткости, упорное кольцо.

3.7 самоуплотняющее кольцо с осевым упором; СКОУ: Узел, состоящий из уплотнительного и упорного колец.

4. Конструкция и размеры бугельных разъемных соединений

4.1 Общие положения

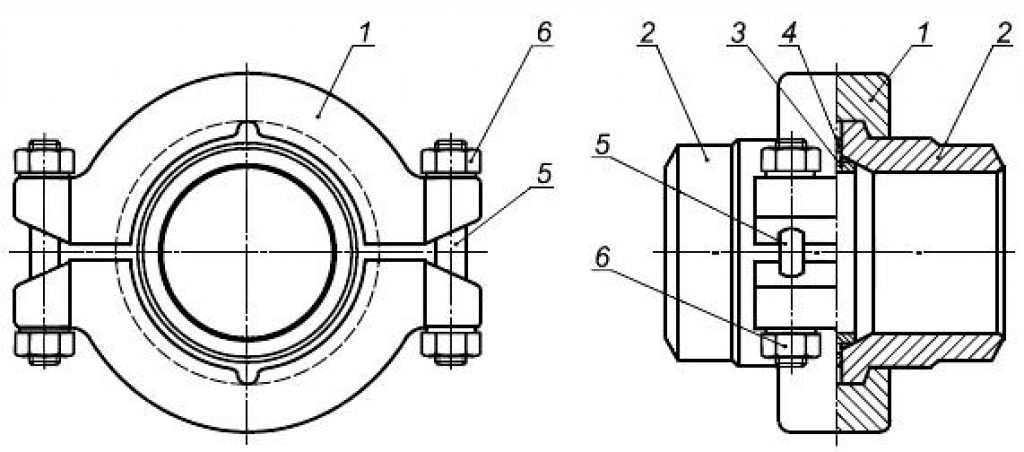

4.1.1 Конструкция бугельного разъемного соединения представлена на рисунке 1.

4.1.2 Бугельное разъемное соединение включает в себя: два бугеля 1, охватывающих ниппели (концевые части трубопровода) 2, расположенное между ними СКОУ, состоящее из уплотнительного 3 и упорного 4 колец. Бугелями стягивают ниппели с помощью шпилек 5 и гаек 6. Для 32; 40; 50 количество шпилек – 2 шт. (исполнение 1), для 65; 80; 100; 125; 150 – 4 шт. (исполнение 2). 6. Для DN 32; DN 40; DN 50 количество шпилек – 2 шт. (исполнение 1), для DN 65; DN 80; DN 100; DN 125; DN 150- 4 шт. (исполнение 2).

4.1.3 В 4.2 установлены основные размеры деталей бугельных разъемных соединений со СКОУ для различных условий эксплуатации (давление, температура) при различных сочетаниях используемых материалов деталей соединения.

Марки материалов и их механические свойства, предназначенные для изготовления деталей бугельных разъемных соединений, соответствующих настоящему стандарту, приведены в разделе 5.

4.1.4 По согласованию со специализированной организацией возможно изготовление деталей бугельных разъемных соединений из других марок сталей, если их механические свойства не ниже рекомендуемых настоящим стандартом.

4.2 Размеры деталей бугельных разъемных соединений

4.2.1 На рисунках 2-5 и в таблицах 1-4 приведены конструкции и размеры деталей бугельных разъемных соединений с приварными ниппелями на параметры:

– номинальное давление PN, кгс/ от PN 100 до PN 320 включительно;

см²

– температура от минус 50 °С до плюс 200 °С включительно.

Размеры применимы для деталей бугельных разъемных соединений из материалов со следующими механическими свойствами при температуре 20 °С:

| — бугель | σ0,2≥588 МПа, σb≥735 МПа; |

| — ниппель приварной | σ0,2≥300 МПа, σb≥460 МПа; |

| — уплотнительное кольцо | σ0,2≥200 МПа, σb≥440 МПа; |

| — упорное кольцо | σ0,2≥200 МПа, σb≥ 440 МПа; |

| — шпилька | σ0,2≥637 МПа, σb≥ 785 МПа. |

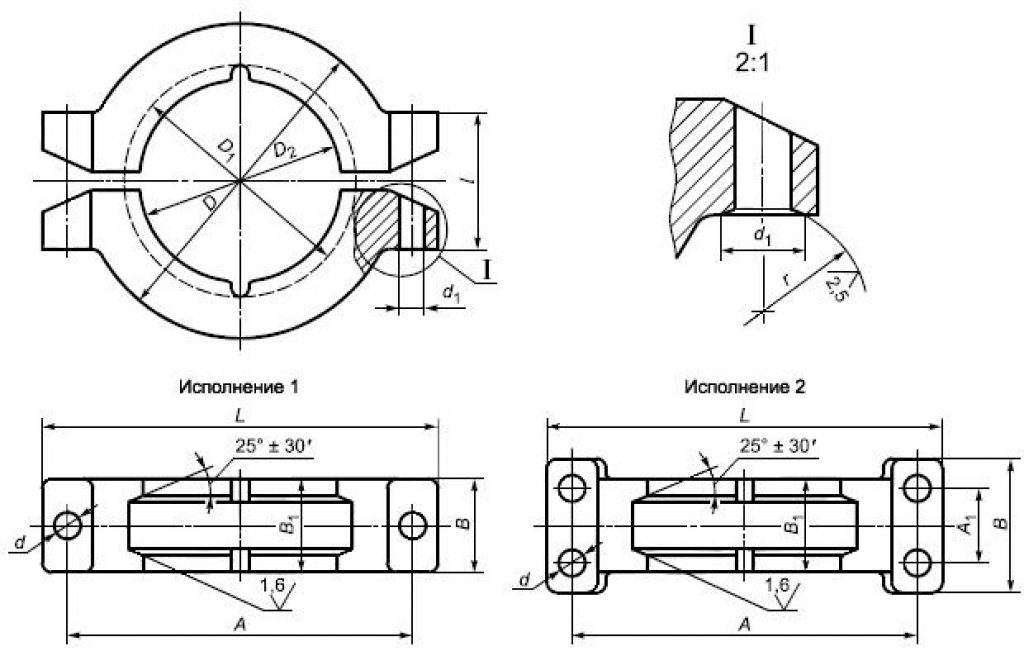

Таблица 1 – Размеры бугелей для соединений с рабочей температурой до 200 °С включительно (см. рисунок 2)

В миллиметрах

| Номинальное давление PN, кгс/см² | Номинальный диаметр DN | Исполнение | D +0,5 | D1 +0,5 | D2 +0,5 | L | А ±0,2 | А1 ±0,35 | B | B1 | d | d1 | r | Масса, кг, не более | |

| От PN 100 до PN 320 включ. | DN 32 | 1 | 113 | 101 | 88 | 183 | 148 | — | 35 | 35 | 29 | 14 | 18,0 | 23,4 | 1,2 |

| DN 40 | 1 | 116 | 102 | 88 | 196 | 156 | — | 41 | 41 | 33 | 16 | 20,9 | 28,7 | 1,6 | |

| DN 50 | 1 | 164 | 147 | 131 | 274 | 219 | — | 45 | 45 | 49 | 22 | 28,5 | 38,0 | 3,6 | |

| DN 65 | 2 | 183 | 163 | 146 | 263 | 223 | 42 | 82 | 51 | 47 | 16 | 20,9 | 28,7 | 4,9 | |

| DN 80 | 2 | 208 | 183 | 162 | 318 | 263 | 60 | 115 | 65 | 64 | 22 | 28,5 | 38,0 | 8,6 | |

| DN 100 | 2 | 225 | 198 | 176 | 335 | 280 | 60 | 115 | 69 | 66 | 22 | 28,5 | 38,0 | 10,3 | |

| DN 125 | 2 | 272 | 241 | 217 | 402 | 337 | 72 | 137 | 78 | 80 | 28 | 34,2 | 36,3 | 17,4 | |

| DN 150 | 2 | 298 | 260 | 230 | 468 | 383 | 90 | 175 | 93 | 98 | 34 | 43,7 | 56,7 | 27,5 |

Пример – Условное обозначение бугеля для бугельного разъемного соединения с внутренним диаметром DN 100 на давление PN 320 и температуру до 200 °С включительно:

Бугель 100-320-200

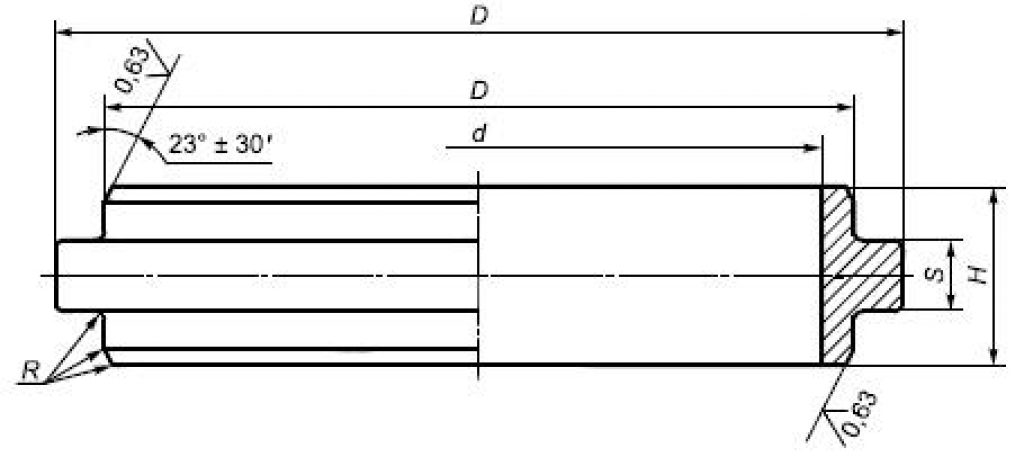

Таблица 2 – Размеры уплотнительных колец для бугельных разъемных соединений с рабочей температурой до 200 °С включительно (см. рисунок 3)

В миллиметрах

| Номинальное давление PN, кгс/см | Номинальный диаметр DN | d 8H | D 7h | D1 8h | H 8h | S | R | Масса, кг, не более |

| От PN 100 до PN 320 включ. | DN 32 | 32 | 48 | 52 | 18,8 | 4,5 | 0,4 | 0,2 |

| DN 40 | 40 | 56 | 60 | 21,8 | 5,5 | 0,5 | 0,3 | |

| DN 50 | 60 | 78 | 83 | 23,8 | 5,5 | 0,6 | 0,4 | |

| DN 65 | 70 | 90 | 95 | 26,8 | 6,5 | 0,8 | 0,6 | |

| DN 80 | 90 | 110 | 115 | 26,8 | 6,5 | 1,0 | 0,7 | |

| DN 100 | 100 | 120 | 125 | 26,8 | 6,5 | 1,2 | 0,8 | |

| DN 125 | 125 | 145 | 151 | 28,8 | 6,5 | 1,6 | 1,0 | |

| DN 150 | 150 | 170 | 176 | 28,8 | 6,5 | 1,6 | 1,2 |

Пример – Условное обозначение уплотнительного кольца СКОУ для бугельного разъемного соединения внутренним диаметром DN 100 на давление PN 320 и температуру до 200 °С включительно:

Уплотнительное кольцо СКОУ 100-320-200

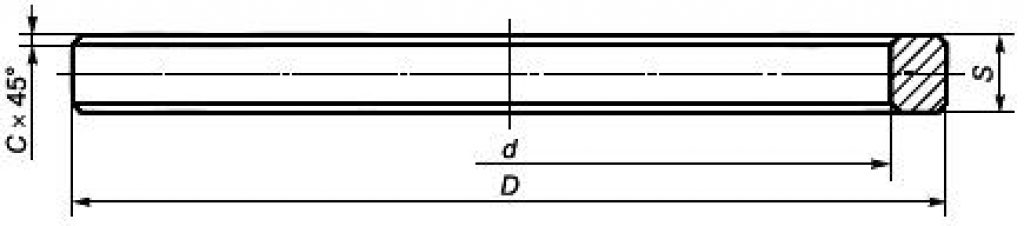

Таблица 3 – Размеры упорных колец для бугельных разъемных соединений с рабочей температурой до 200 °С включительно (см. рисунок 4)

В миллиметрах

| Номинальное давление PN, кгс/см² | Номинальный диаметр DN | d 8Н | D | S 7h | C | Масса, кг, не более |

| От PN 100 до PN 320 включ. | DN 32 | 52 | 60 | 5,0 | 0,16- 0,25 | 0,03 |

| DN 40 | 60 | 70 | 6,0 | 0,16- 0,25 | 0,05 | |

| DN 50 | 83 | 95 | 6,0 | 0,25- 0,40 | 0,08 | |

| DN 65 | 95 | 107 | 7,0 | 0,25- 0,40 | 0,10 | |

| DN 80 | 115 | 129 | 7,0 | 0,40- 0,60 | 0,15 | |

| DN 100 | 125 | 141 | 7,0 | 0,40- 0,60 | 0,20 | |

| DN 125 | 151 | 172 | 7,0 | 0,60- 0,80 | 0,30 | |

| DN 150 | 176 | 201 | 7,0 | 0,60- 0,80 | 0,40 |

Пример – Условное обозначение упорного кольца для бугельного разъемного соединения с внутренним диаметром DN 100 на давление

PN 320 и температуру до 200 °С включительно:

Упорное кольцо 100-320-200

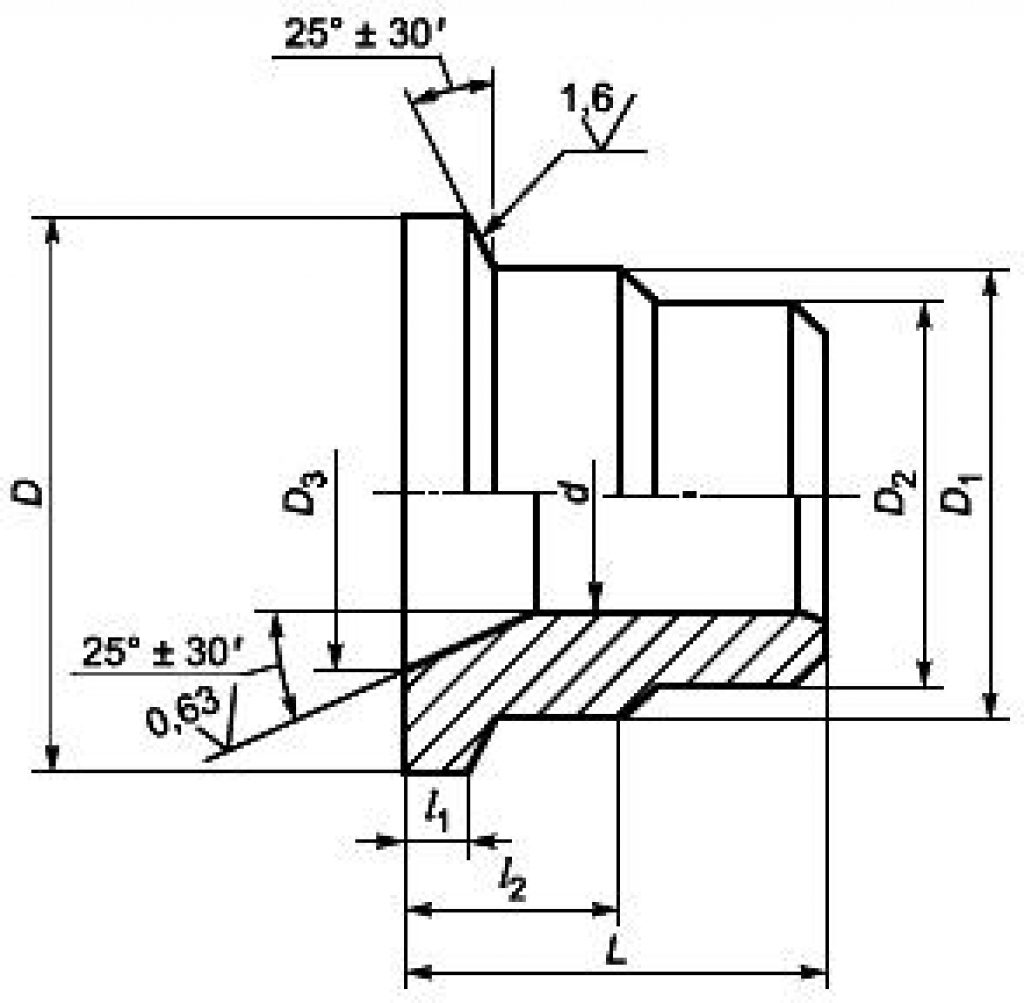

Таблица 4 – Размеры приварных ниппелей для бугельных разъемных соединений с рабочей температурой до 200 °С включительно (см. рисунок 5)

В миллиметрах

| Номинальное давление PN, кгс/см² | Номинальный диаметр DN | d | D 8h | D1 | D2 | D3 7H | L | +0,1 | Масса, кг, не более | |

| От PN 100 до PN 320 включ. | DN 32 | 32 | 98 | 85 | 68 | 51,9 | 65 | 6 | 26 | 1,5 |

| DN 40 | 40 | 99 | 85 | 68 | 60,1 | 72 | 7 | 62 | 2,0 | |

| DN 50 | 60 | 144 | 128 | 102 | 83,0 | 95 | 8 | 68 | 4,0 | |

| DN 65 | 70 | 160 | 143 | 114 | 95,2 | 118 | 9 | 77 | 6,0 | |

| DN 80 | 90 | 179 | 158 | 127 | 115,2 | 132 | 12 | 98 | 11,0 | |

| DN 100 | 100 | 194 | 172 | 140 | 125,1 | 175 | 13 | 104 | 18,0 | |

| DN 125 | 125 | 237 | 213 | 180 | 151,1 | 175 | 15 | 117 | 25,0 | |

| DN 150 | 150 | 256 | 226 | 194 | 176,0 | 190 | 18 | 140 | 35,0 |

Пример – Условное обозначение приварного ниппеля для бугельного разъемного соединения внутренним диаметром DN 100 на давление

PN 320 и температуру до 200 °С включительно:

Ниппель приварной 100-320-200

4.2.2 На рисунках 2-4, 6 и в таблицах 5-8 приведены конструкции и размеры деталей бугельных разъемных соединений с неприварными ниппелями на параметры:

| — номинальное давление PN, кгс/см | от PN 100 до PN 320 включительно; |

| — температура | от минус 50 °С до плюс 450 °С включительно. |

Размеры применимы для деталей бугельных разъемных соединений из материалов со следующими механическими свойствами при температуре 20 °С:

| — бугель | σ0,2≥667 МПа,σb≥ 785 МПа; |

| — ниппель приварной | σ0,2≥680 МПа, σb≥800 МПа; |

| — уплотнительное кольцо | σ0,2≥400 МПа, σb≥600 МПа; |

| — упорное кольцо | σ0,2≥400 МПа, σb≥600 МПа; |

| — шпилька | σ0,2≥667 МПа, σb≥785 МПа. |

Таблица 5 – Размеры бугелей для бугельных разъемных соединений с рабочей температурой до 450 °С включительно (см. рисунок 2)

В миллиметрах

| Номинальное давление PN, кгс/см² | Номинальный диаметр DN | Исполнение | D +0,5 | D1 +0,5 | D2 +0,5 | L | A ±0,2 | A1 ±0,3 | B | B1 | d | d1 | r | Масса, кг, не более | |

| От PN 100 до PN 320 включ. | DN 32 | 1 | 96 | 84 | 73 | 166 | 131 | — | 26 | 26 | 33 | 14 | 18,0 | 23,4 | 1,0 |

| DN 40 | 1 | 113 | 99 | 88 | 183 | 148 | — | 31 | 31 | 37 | 14 | 18,0 | 23,4 | 1,5 | |

| DN 50 | 1 | 159 | 143 | 131 | 249 | 204 | — | 32 | 32 | 53 | 18 | 22,8 | 28,1 | 2,7 | |

| DN 65 | 2 | 163 | 144 | 131 | 243 | 203 | 42 | 82 | 41 | 51 | 16 | 20,9 | 28,7 | 4,0 | |

| DN 80 | 2 | 198 | 176 | 162 | 288 | 243 | 48 | 93 | 46 | 68 | 18 | 22,8 | 28,1 | 7,0 | |

| DN 100 | 2 | 215 | 191 | 176 | 325 | 270 | 60 | 115 | 46 | 80 | 22 | 28,5 | 38,0 | 8,5 | |

| DN 125 | 2 | 261 | 233 | 217 | 391 | 326 | 72 | 137 | 50 | 100 | 28 | 34,2 | 36,3 | 13,5 | |

| DN 150 | 2 | 283 | 249 | 230 | 439 | 361 | 81 | 159 | 64 | 112 | 31 | 39,0 | 46,8 | 21,0 |

Таблица 6 – Размеры уплотнительных колец для бугельных разъемных соединений с рабочей температурой до 450 °С включительно (см. рисунок 3)

В миллиметрах

| Номинальное давление PN, кгс/см² | Номинальный диаметр DN | d 8Н | D 7h | D1 8h | H 8h | S | R | Масса, кг, не более |

| От PN 100 до PN 320 включ. | DN 32 | 32 | 44 | 47 | 18,8 | 4,5 | 0,4 | 0,15 |

| DN 40 | 40 | 54 | 58 | 21,8 | 5,5 | 0,5 | 0,20 | |

| DN 50 | 60 | 74 | 79 | 23,8 | 5,5 | 0,6 | 0,30 | |

| DN 65 | 70 | 84 | 90 | 26,8 | 6,5 | 0,8 | 0,40 | |

| DN 80 | 90 | 104 | 109 | 26,8 | 6,5 | 1,0 | 0,50 | |

| DN 100 | 100 | 114 | 119 | 26,8 | 6,5 | 1,2 | 0,55 | |

| DN 125 | 125 | 141 | 147 | 28,8 | 6,5 | 1,6 | 0,85 | |

| DN 150 | 150 | 166 | 172 | 28,8 | 6,5 | 1,6 | 1,00 |

Таблица 7 – Размеры упорных колец для бугельных разъемных соединений с рабочей температурой до 450 °С включительно (см. рисунок 4)

В миллиметрах

| Номинальное давление PN, кгс/см² | Номинальный диаметр DN | d 8Н | D | S 7h | C | Масса, кг, не более |

| От PN 100 до PN 320 включ. | DN 32 | 47 | 53 | 5,0 | 0,16- 0,25 | 0,02 |

| DN 40 | 58 | 66 | 6,0 | 0,16- 0,25 | 0,03 | |

| DN 50 | 79 | 91 | 6,0 | 0,25- 0,40 | 0,07 | |

| DN 65 | 90 | 104 | 7,0 | 0,25- 0,40 | 0,15 | |

| DN 80 | 109 | 129 | 7,0 | 0,40- 0,60 | 0,20 | |

| DN 100 | 119 | 142 | 7,0 | 0,40- 0,60 | 0,30 | |

| DN 125 | 147 | 172 | 7,0 | 0,60- 0,80 | 0,35 | |

| DN 150 | 172 | 202 | 7,0 | 0,60- 0,80 | 0,50 |

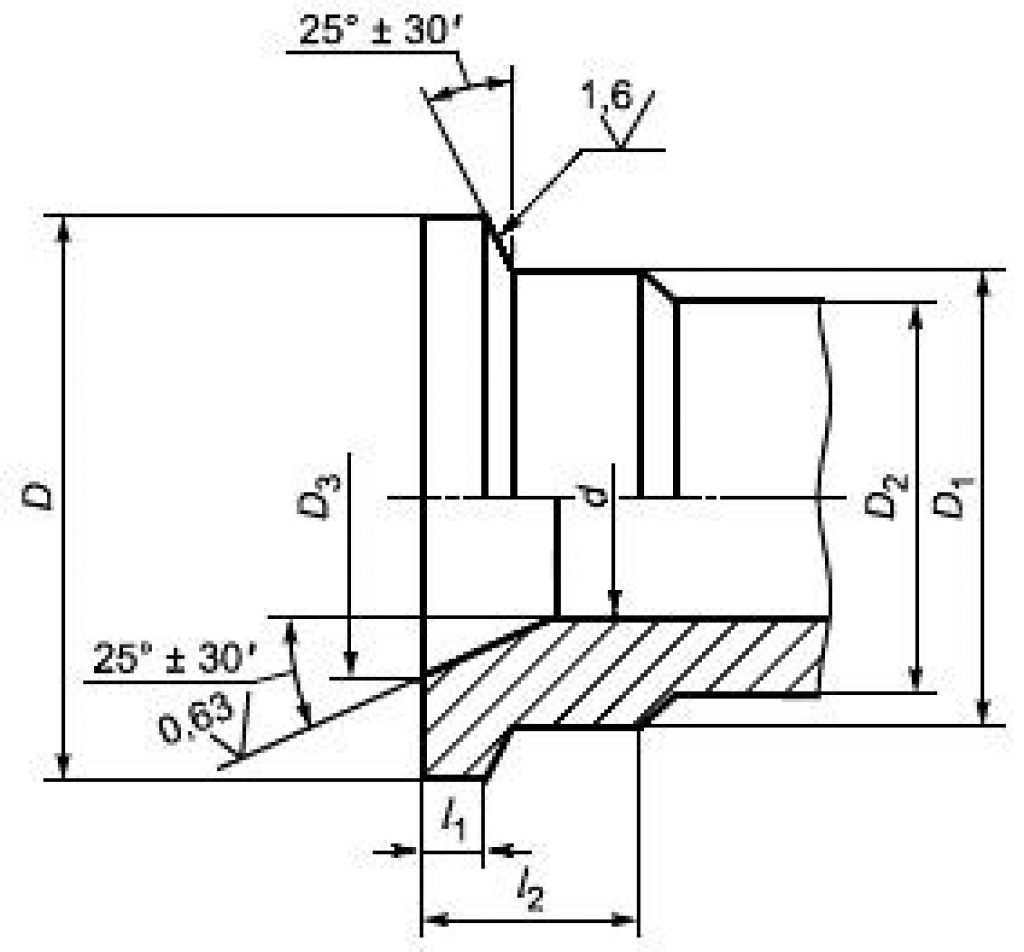

Таблица 8 – Размеры неприварных ниппелей для бугельных разъемных соединений с рабочей температурой до 450 °С включительно (см. рисунок 6)

В миллиметрах

| Номинальное давление PN, кгс/см² | Номинальный диаметр DN | d | D 8h | D1 | D2 | D3 7H | +0,1 | Масса, кг, не более | |

| От PN 100 до PN 320 включ. | DN 32 | 324 | 81 | 70 | 57 | 47,9 | 4 | 39 | 1,0 |

| DN 40 | 40 | 96 | 85 | 68 | 58,9 | 5 | 47 | 1,5 | |

| DN 50 | 60 | 140 | 128 | 102 | 79,8 | 5 | 48 | 3,5 | |

| DN 65 | 70 | 141 | 128 | 102 | 90,7 | 7 | 62 | 5,5 | |

| DN 80 | 90 | 172 | 158 | 127 | 109,9 | 8 | 69 | 8,5 | |

| DN 100 | 100 | 187 | 172 | 140 | 119,9 | 8 | 69 | 13,5 | |

| DN 125 | 125 | 229 | 213 | 180 | 147,8 | 9 | 75 | 19,0 | |

| DN 150 | 150 | 245 | 226 | 194 | 172,7 | 12 | 96 | 28,5 |

Пример – Условное обозначение неприварного ниппеля для бугельного разъемного соединения с внутренним диаметром DN 100 на давление

PN 320 и температуру до 450 °С включительно:

Неприварной ниппель 100-320-450

4.2.3 На рисунках 2-5 и в таблицах 6, 7, 9 и 10 приведены конструкции и размеры деталей бугельных разъемных соединений с приварными ниппелями на параметры:

| — номинальное давление PN, кгс/см² | от PN 100 до PN 320 включительно; |

| — температура | от минус 50 °С до плюс 450 °С включительно. |

Размеры применимы для деталей бугельных разъемных соединений из материалов со следующими механическими свойствами при температуре 20 °С:

| — бугель | σ0,2≥667 МПа, σb≥785 МПа; |

| — ниппель приварной | σ0,2≥400 МПа, σb≥600 МПа; |

| — уплотнительное кольцо | σ0,2≥400 МПа, σb≥600 МПа; |

| — упорное кольцо | σ0,2≥400 МПа, σb≥600 МПа; |

| — шпилька | σ0,2≥667 МПа, σb≥785 МПа. |

Таблица 9 – Размеры бугелей для бугельных разъемных соединений с приварным ниппелем с рабочей температурой до 450 °С включительно (см. рисунок 2)

В миллиметрах

| Номинальное давление PN, кгс/см² | Номинальный диаметр DN | Исполнение | D +0,5 | D1 +0,5 | D2 +0,5 | L | A ±0,2 | A1 ±0,3 | B | B1 | d | d1 | r | Масса, кг, не более | |

| От PN 100 до PN 320 включ. | DN 32 | 1 | 99 | 86 | 73 | 169 | 134 | — | 31 | 31 | 31 | 14 | 18,0 | 23,4 | 1,5 |

| DN 40 | 1 | 117 | 102 | 88 | 187 | 152 | — | 37 | 37 | 33 | 14 | 18,0 | 23,4 | 2,0 | |

| DN 50 | 1 | 163 | 146 | 131 | 253 | 208 | — | 41 | 41 | 47 | 18 | 22,8 | 28,1 | 5,0 | |

| DN 65 | 2 | 167 | 147 | 131 | 247 | 207 | 42 | 82 | 50 | 47 | 16 | 20,9 | 28,7 | 6,5 | |

| DN 80 | 2 | 205 | 181 | 162 | 295 | 250 | 48 | 93 | 56 | 62 | 18 | 22,8 | 28,1 | 9,5 | |

| DN 100 | 2 | 222 | 196 | 176 | 332 | 277 | 60 | 115 | 60 | 72 | 22 | 28,5 | 38,0 | 12,0 | |

| DN 125 | 2 | 270 | 239 | 217 | 400 | 335 | 72 | 137 | 69 | 86 | 28 | 34,2 | 36,3 | 19,0 | |

| DN 150 | 2 | 295 | 257 | 230 | 451 | 373 | 81 | 159 | 84 | 100 | 31 | 39,0 | 46,8 | 31,5 |

Таблица 10 – Размеры приварных ниппелей для бугельных разъемных соединений с рабочей температурой до 450 °С включительно (см. рисунок 5)

В миллиметрах

| Номинальное давление PN, кгс/см² | Номинальный диаметр DN | d | D 8h | D1 | D2 | D3 7H | L | +0,1 | Масса, кг, не более | |

| От PN 100 до PN 320 включ. | DN 32 | 32 | 83 | 70 | 57 | 47,9 | 65 | 5 | 47 | 1,0 |

| DN 40 | 40 | 99 | 85 | 68 | 58,9 | 72 | 6 | 56 | 1,5 | |

| DN 50 | 60 | 143 | 128 | 102 | 79,8 | 952 | 7 | 62 | 3,5 | |

| DN 65 | 70 | 144 | 128 | 102 | 90,7 | 118 | 9 | 75 | 5,5 | |

| DN 80 | 90 | 177 | 158 | 127 | 109,9 | 132 | 10 | 84 | 9,0 | |

| DN 100 | 100 | 192 | 172 | 140 | 119,9 | 175 | 11 | 90 | 14,0 | |

| DN 125 | 125 | 235 | 213 | 180 | 147,8 | 175 | 13 | 104 | 20,5 | |

| DN 150 | 150 | 253 | 226 | 194 | 172,7 | 190 | 16 | 126 | 32,0 |

Конструкция и размеры остальных деталей приведены на рисунке 3 и в таблице 6 (уплотнительные кольца СКОУ), на рисунке 4 и в таблице 7 (упорные кольца).

4.2.4 Конструкция и размеры шпилек для бугельных разъемных соединений – в соответствии с ГОСТ 10494.

Пример – Условное обозначение шпильки М14 для бугельного разъемного соединения:

Шпилька б/с М14, ГОСТ 10494-80

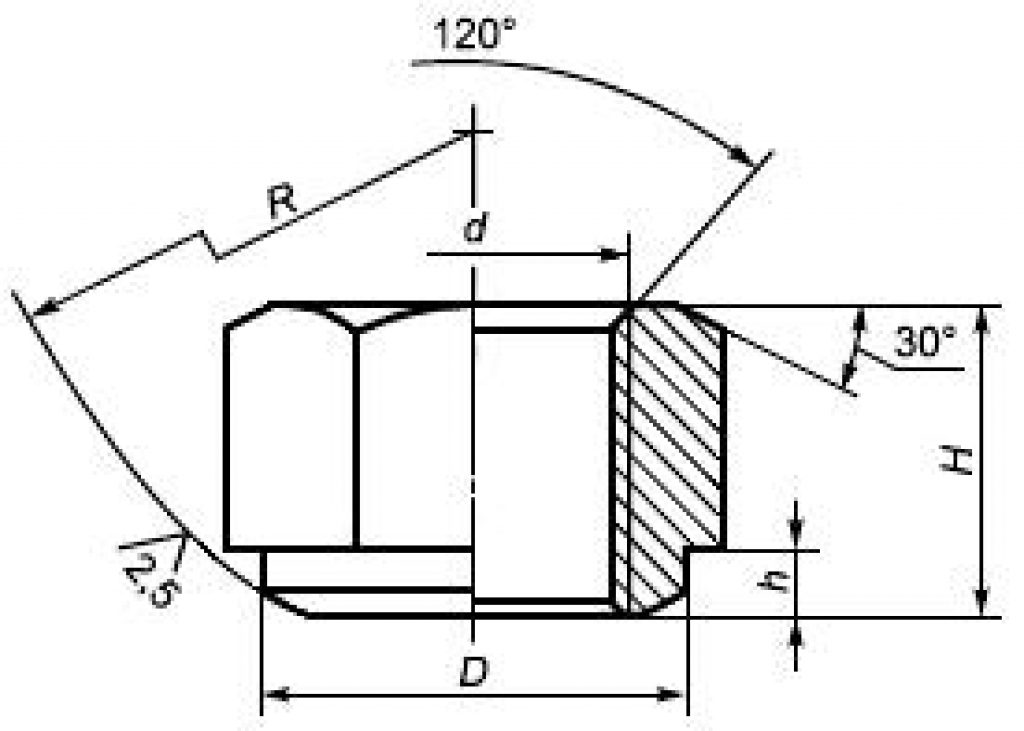

4.2.5 Конструкция и основные размеры гаек для бугельных разъемных соединений приведены на рисунке 7 и в таблице 11.

Таблица 11 – Основные размеры гаек для бугельных разъемных соединений (см. рисунок 7)

В миллиметрах

| Номинальный диаметр резьбы d | Высота H (предельное отклонение по h14) | Высота бурта h (предельное отклонение по Н14) | Диаметр бурта D | Радиус cферы R | Масса, кг, не более |

| 12 | 13 | 3,0 | 18,0 | 23,4 | 0,021 |

| 14 | 15 | 3,0 | 20,9 | 28,7 | 0,033 |

| 16 | 17 | 3,0 | 22,8 | 28,1 | 0,041 |

| 20 | 21 | 4,0 | 28,5 | 38,0 | 0,079 |

| 22 | 23 | 4,0 | 30,4 | 37,4 | 0,095 |

| 24 | 25 | 4,0 | 34,2 | 36,3 | 0,136 |

| 27 | 28 | 4,0 | 39,0 | 46,8 | 0,197 |

| 30 | 31 | 4,0 | 43,7 | 56,7 | 0,280 |

| Примечание — Конструкция и основные размеры гайки, используемой в бугельном разъемном соединении, соответствуют ГОСТ 10495, за исключением конструкции опорной поверхности. В ней плоская поверхность заменена на сферическую. | |||||

Пример – Условное обозначение гайки М14 для бугельного разъемного соединения:

Гайка б/с М14

5 Технические требования

5.1 Требования к материалам

5.1.1 Требования к материалам для изготовления деталей бугельных разъемных соединений установлены с учетом требований к материалам деталей фланцевых соединений согласно ГОСТ 9399, ГОСТ 22790, ГОСТ 10494, ГОСТ 10495, ПБ 03-585-03 1) [1] и ТУ 3647-010-00220227-2005 2) [2].

________________

1) На территории Российской Федерации документ не действует (приказ Ростехнадзора от 25 января 2013 года N 28). Действует Руководство по безопасности “Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов”, утвержденное приказом Ростехнадзора от 27 декабря 2012 года N 784, здесь и далее по тексту.

2) ТУ, упомянутые здесь и далее по тексту, не приводятся. За дополнительной информацией обратитесь по ссылке. – Примечания изготовителя базы данных.

5.1.2 Марки сталей для изготовления деталей бугельных разъемных соединений и параметры их применения должны соответствовать указанным в таблицах 12-16.

Таблица 12 – Марки сталей и предельная температура их применения для изготовления бугелей

| Марка стали (обозначение стандарта) | Технические требования | Температура, °С |

| 35, 40, 45 | ГОСТ 1050 | От -40 до 425 включ. |

| 35Л, 40Л, 45Л | ГОСТ 977 | |

| 30Х | ГОСТ 4543 | » -50 » 475 « |

| 40Х, 38ХА, 35ХМ, 30ХМА | ||

| 40ХЛ, 35ХМЛ | ГОСТ 977 | » -40 » 400 « |

| 20Х5МЛ | » -40 » 510 « | |

| 25X1МФ, 25Х2М1Ф, 20Х3МВФ | ГОСТ 20072 | » -50 » 510 « |

Таблица 13 – Марки сталей и предельная температура их применения для изготовления ниппелей

| Марка стали (обозначение стандарта) | Технические требования | Предельная температура применения стали | ||

| Максимальная допустимая температура, °С | Минимальная допустимая температура, °С | |||

| Сварка отсутствует | Сварное соединение | |||

| 20 (ГОСТ 1050) | ГОСТ 1050 | 475 | -40 | -30 |

| 20ЮЧ (ТУ 14-1-3332- 82 [3]) | ТУ 14-1-3332- 82 [3] | -40 | ||

| 15Х5М* (ГОСТ 20072) | ГОСТ 20072 | 650 | 0 | |

| 10Г2 (ГОСТ 4543) | ГОСТ 4543 | 475 | -70 | -60 |

| 09Г2С, 14ХГС, 15ГС (ГОСТ 19281) | ГОСТ 19281 | 475 | -70 | |

| 400 | -50 | |||

| 475 | -40 | |||

| 30ХМА (ГОСТ 4543) | ГОСТ 4543 | 475 | -50 | 0 |

| 18Х3МВ* (ГОСТ 20072) | ГОСТ 20072 | 510 | ||

| 20Х2М (ТУ 14-134-409- 2004 [4]) | СТО 00220- 227-006-2010 1) [6] | 475 | -40 | -40 |

| 22Х3М (ТУ 108.11.917- 87 [5]) | 510 | |||

| 20Х3МВФ* (ГОСТ 20072) | ГОСТ 20072 | 510 | -50 | 0 |

| 03Х17Н14М3 | ГОСТ 5632 | 450 | -70 | -50 |

| 08Х18Н10Т, 12Х18Н9Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 08Х17Н14М3 (ГОСТ 5632) | 600 | |||

| В связи с тем что минимальная допустимая температура применения сварных соединений из сталей 15Х5М, 18Х3МВ и 20Х3МВФ составляет 0 °С (что не позволяет эксплуатировать эти соединения при отрицательной температуре), данные стали могут быть использованы для изготовления деталей бугельных разъемных соединений при условии, что ниппели будут изготовлены заодно со сборочными единицами (тройник, угольник и т.д.) без применения сварки. | ||||

1) Документ является авторской разработкой, здесь и далее по тексту. За дополнительной информацией обратитесь по ссылке. – Примечание изготовителя базы данных.

Таблица 14 – Марки сталей и предельная температура их применения для изготовления уплотнительных колец

| Марка стали (обозначение стандарта) | Технические требования | Температура, °С |

| 10, 20, 25 | ГОСТ 1050 | От -20 до 475 включ. |

| 09Г2С | ГОСТ 5520 | » -70 » 475 « |

| 15ХМ | ГОСТ 8479 | » -40 » 560 « |

| 08X13, 12X13, 20X13 | ГОСТ 7350 | » -40 » 550 « |

| 12Х18Н10Т, 10Х17Н13М2Т | СТО 00220-227-006-2010 [6] | » -70 » 700 « |

| 14ХГС | ГОСТ 19281 | » -50 » 400 « |

| 30ХМА | ГОСТ 8479 | » -50 » 475 « |

| 20Х2МА | [6] | » -40 » 475 « |

| 22Х3М | [6] | » -40 » 510 « |

| 18Х3МВ, 20Х3МВФ | ГОСТ 20072 | » -50 » 510 « |

Таблица 15 – Марки сталей и предельная температура их применения для изготовления шпилек

| Марка стали (обозначение стандарта) | Технические требования | Температура, °С |

| 35Х, 38ХА, 40Х | ГОСТ 4543 | От -50 до 200 включ. |

| 35ХМ, 30ХМА, 40ХФА | » — 50 » 475 « | |

| 25X1МФ, 25Х2М1Ф | ГОСТ 20072 | » -50 » 510 « |

Таблица 16 – Марки сталей и предельная температура их применения для изготовления гаек

| Марка стали (обозначение стандарта) | Технические требования | Температура, °С |

| 30Х | ГОСТ 4543 | От -50 до 200 включ. |

| 35Х, 38ХА, 40Х | » — 50 » 400 « | |

| 30ХМА, 35ХМ | » — 50 » 510 « | |

| 25X1МФ | ГОСТ 20072 |

При выборе марки стали для изготовления деталей бугельных разъемных соединений следует учитывать ее механические свойства, а для ниппелей и уплотнительных колец СКОУ следует дополнительно учитывать свойства рабочей среды, влияющей на коррозию и наводороживание металла.

5.1.3 Материалы для изготовления деталей бугельных разъемных соединений должны иметь соответствующую маркировку и сертификаты предприятия-изготовителя.

5.1.4 При отсутствии или неполных данных маркировки и сертификата на материал изготовитель бугельного разъемного соединения должен провести необходимые испытания с оформлением их результатов протоколом, дополняющим или заменяющим сертификат предприятия-изготовителя.

5.1.5 Изготовитель обязан в порядке выборочного контроля проверить химический состав и механические характеристики материалов на соответствие сертификату предприятия-изготовителя, при отсутствии сертификата – на соответствие нормативным документам.

Объем и методы выборочного контроля материалов приведены в таблице 17.

Таблица 17 – Объем и методы выборочного контроля материалов

| Наименование детали | Вид контроля | ||

| Спектральный анализ | Измерение твердости | Контроль механических свойств (испытание на растяжение и ударную вязкость) | |

| Бугель | Один образец от партии | Каждая заготовка | Два образца от партии материала с крайними значениями твердости |

| Ниппель | |||

| Уплотнительное кольцо | |||

| Гайка | |||

| Шпилька | |||

5.1.6 Детали бугельных разъемных соединений следует изготовлять из следующих заготовок:

– бугели – из сортового проката, объемных штамповок, поковок или отливок 2-й группы по ГОСТ 977;

– ниппели – из поковок, сортового проката, объемных штамповок и бесшовных горячедеформированных труб;

– уплотнительные кольца – из поковок, сортового или листового проката, труб;

– шпильки, гайки – из сортового проката или поковок.

Технические требования к поковкам, штамповкам и заготовкам из проката – в соответствии с [2], ОСТ 26-07-1419-76 1) [7].

______________

1) На территории Российской Федерации документ не действует. Действует СТ ЦКБА 010-2004, являющийся авторской разработкой. За дополнительной информацией обратитесь по ссылке, здесь и далее по тексту. – Примечание изготовителя базы данных.

5.1.7 Заготовки для изготовления деталей бугельных разъемных соединений должны быть подвергнуты термической обработке – закалке и отпуску. Режимы термической обработки заготовок деталей бугельных разъемных соединений приведены в приложениях А-Д.

5.1.8 Механические свойства заготовок и готовых деталей бугельных разъемных соединений при температуре 20 °С в термически обработанном состоянии должны соответствовать указанным в таблицах 18-22.

Таблица 18 – Механические свойства материалов заготовок и готовых изделий при температуре 20 °С для бугелей

| Марка стали | Условный предел текучести σ0,2, МПа (кгс/мм ) | Временное сопротивление σb, МПа (кгс/мм ) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/ см² (кгс·м/см² )** | Твердость НВ |

| Не менее | |||||

| 35, 40, 45 | 275 (28) | 530 (54) | 16 | 59,0 (6) | 156-197 |

| 30Х | 392 (40) | 618 (63) | 15 | 187-229 | |

| 38ХА, 40Х | 588 (60) | 735 (75) | 235-277 | ||

| 30ХМА, 35ХМ | |||||

| 25X1МФ | 667 (68) | 785 (80) | 13 | 248-293 | |

| 25Х2М1Ф | 12 | 49,0(5) | |||

| 20Х3МВФ | 14 | 59,0 (6) | |||

| 35Л, КТ35* | 343 (35) | 540 (55) | 16 | 29,4 (3) | 137-156 |

| 40Л, КТ35* | 14 | ||||

| 45Л, КТ40* | 392 (40) | 589 (59) | 10 | 24,5(2,5) | 160-180 |

| * Согласно ГОСТ 977. ** Значения ударной вязкости при отрицательных температурах испытаний для KCU должны быть не менее 30 Дж/см² (3,0 кгс·м/см²). | |||||

Таблица 19 – Механические свойства материалов заготовок и готовых изделий при температуре 20 °С для ниппелей

| Марка стали | Условный предел текучести σ0,2, МПа (кгс/мм² ) | Временное сопротивление σb, МПа (кгс/мм² ) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/ см² (кгс·м/см² )* | Твердость НВ |

| Не менее | |||||

| 20 | 200 (20) | 440 (44) | 20 | 50 (5) | 123-167 |

| 15Х5М | 220 (22) | 400 (40) | 22 | 118 (11,8) | 123-170 |

| 20ЮЧ | 230 (23) | 17 | 80 (8) | 134-190 | |

| 10Г2 | 240 (24) | 420 (42) | 15 | 123-167 | |

| 35, 40, 45 | 280 (28) | 540 (54) | 16 | 60 (6) | 156-197 |

| 09Г2С | 300 (30) | 460 (46) | 24 | 120-179 | |

| 15ГС | 500 (50) | 18 | 149-207 | ||

| 14ХГС | 320 (32) | 17 | 197-241 | ||

| 30ХМА | 400 (40) | 600 (60) | 16 | ||

| 20Х2МА | 550 (55) | ||||

| 22Х3М | 450 (45) | 600 (60) | |||

| 18Х3МФ | |||||

| 20Х3МВФ | 680 (68) | 800 (80) | 14 | 241-285 | |

| 03Х17Н14М3 | 180(180) | 450 (45) | 30 | — | — |

| 08Х18Н10Т, 08Х18Н12Т, 12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т | 200 (20) | 500 (50) | 35 | — | — |

| * Значения ударной вязкости при отрицательных температурах испытаний для KCU должны быть не менее 30 Дж/см (3,0 кгс·м/см²). | |||||

Таблица 20 – Механические свойства материалов заготовок и готовых изделий при температуре 20 °С для уплотнительных колец

| Марка стали | Условный предел текучести σ0,2, МПа (кгс/мм² ) | Временное сопротивление σb, МПа (кгс/мм² ) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/ см² (кгс·м/см² )* | Твердость НВ |

| Не менее | |||||

| 10 | 210 (21) | 340 (34) | 31 | 80 (8) | 100-143 |

| 20 | 200 (20) | 440 (44) | 20 | 50 (5) | 123-167 |

| 25 | 280 (28) | 460 (46) | 23 | 90 (9) | 127-167 |

| 09Г2С | 300 (30) | 24 | 60 (6) | 120-179 | |

| 15ХМ | 280 (28) | 450 (45) | 22 | 49 (5) | 156-197 |

| 30ХМА | 400 (40) | 600 (60) | 16 | 60 (6) | 197-241 |

| 20Х2МА | 550 (55) | 197-235 | |||

| 22Х3М | 450 (45) | 600 (60) | |||

| 18Х3МФ | |||||

| 20Х3МВФ | 680 (68) | 800 (80) | 14 | 241-285 | |

| 08X13 | 380 (38) | 570 (57) | 10 | 38 (4) | 187-229 |

| 12X13 | 600 (60) | ||||

| 20X13 | 480 (48) | 640 (64) | 41 (4) | 197-248 | |

| 12Х18Н10Т | 200 (20) | 500 (50) | 35 | 50 (5) | ≤179 |

| 10Х17Н13М2Т | ≤200 | ||||

| *Значения ударной вязкости при отрицательных температурах испытаний для KCU должны быть не менее 30 Дж/см (3,0 кгс·м/см²). | |||||

Таблица 21 – Механические свойства материалов заготовок и готовых изделий при температуре 20 °С для шпилек

| Марка стали | Условный предел текучести σ0,2, МПа (кгс/мм² ) | Временное сопротивление σb, МПа (кгс/мм² ) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/ см² (кгс·м/см² )* | Твердость НВ |

| Не менее | |||||

| 35Х, 38ХА | 588-735 (60-75) | 735 (75) | 14 | 58,8 (6) | 235-277 |

| 35ХМ, 30ХМА, 40ХФА | 637-784 (65-80) | 785 (80) | 13 | 248-293 | |

| 25X1МФ | 667-784 (68-80) | 16 | |||

| 25Х2М1Ф | 12 | 49,0 (5) | |||

| * Значения ударной вязкости при отрицательных температурах испытаний для KSU должны быть не менее 30 Дж/см (3,0 кгс·м/см²). | |||||

Таблица 22 – Механические свойства материалов заготовок и готовых изделий при температуре 20 °С для гаек

| Марка стали | Условный предел текучести σ0,2, МПа (кгс/мм² ) | Временное сопротивление σb, МПа (кгс/мм² ) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/ см² (кгс·м/ см² )* | Твердость НВ |

| Не менее | |||||

| 30Х | 392 (40) | 618(63) | 17 | 58,8 (6) | 187-229 |

| 35Х, 38ХА, 40Х | 490 (50) | 657 (67) | 16 | 212-248 | |

| *Значения ударной вязкости при отрицательных температурах испытаний для KCU должны быть не менее 30 Дж/см (3,0 кгс·м/см²). | |||||

5.1.9 Допускается по согласованию между потребителем, изготовителем и специализированной организацией применять для изготовления деталей разрешенные Ростехнадзором стали марок, отличных от указанных в таблицах 18-22, если их механические свойства не ниже указанных в данных таблицах.

5.1.10 Заготовки не должны иметь внутренних дефектов, выявленных при ультразвуковом контроле, превышающих нормы, установленные ГОСТ 24507.

5.1.11 Качество материала заготовок уплотнительных колец следует проверять замером твердости в соответствии с ГОСТ 9012. Допускается контроль твердости проводить переносными сертифицированными приборами.

Замер твердости необходимо проводить не менее чем в трех точках, расположенных на торцевой поверхности, на равном расстоянии друг от друга по окружности кольца заготовки. Твердость должна соответствовать значениям, приведенным в таблице 20.

5.1.12 Материалы уплотнительных колец должны иметь твердость ниже, чем твердость материалов ниппелей бугельных разъемных соединений, не менее чем на 20 НВ.

5.2 Требования к изготовлению

5.2.1 Общие положения

5.2.1.1 Требования к изготовлению деталей бугельных разъемных соединений должны соответствовать требованиям конструкторской документации, ГОСТ 9399, ГОСТ 10493, ГОСТ 10494, ГОСТ 10495, ГОСТ 22790, с учетом требований [1], [2] и ОСТ 26-01-86-88 [8].

5.2.1.2 Технологический процесс изготовления деталей бугельных разъемных соединений устанавливает предприятие-изготовитель.

5.2.1.3 На поверхностях всех готовых деталей бугельных разъемных соединений не допускаются раковины, трещины и другие дефекты, нарушающие сплошность металла, выявленные визуальным контролем, магнитопорошковым, капиллярным или ультразвуковым методами контроля.

5.2.1.4 Отклонение от перпендикулярности торцов к оси отверстия ниппелей бугельных разъемных соединений – по 14-й степени точности ГОСТ 24643.

5.2.1.5 Форма и размеры разделки под сварку концов ниппелей бугельных разъемных соединений с номинальным диаметром до DN 150 включительно должны соответствовать ГОСТ 22790 и [2].

Допускается для стыковочных швов, выполняемых на предприятии-изготовителе, применять формы разделки концов ниппелей под сварку в соответствии с ГОСТ 16037.

5.2.1.6 Обработка концов ниппелей бугельных разъемных соединений под сварку должна проводиться механическим способом. Шероховатость поверхностей, обработанных под сварку концов ниппелей, должна быть не более Rz 80 по ГОСТ 2789.

5.2.1.7 Отклонение от перпендикулярности плоскости обработанного под сварку конца ниппеля бугельного разъемного соединения относительно продольной оси не должно быть более:

0,15 мм – для номинальных диаметров от DN 32 до DN 65;

0,25 мм – для номинальных диаметров от DN 65 до DN 150 включительно.

5.2.2 Требования к уплотнительным и упорным поверхностям

5.2.2.1 Уплотнительные поверхности ниппелей и уплотнительных колец после механической обработки следует контролировать визуальным, измерительным, магнитопорошковым или цветным методами контроля. На конических уплотнительных поверхностях ниппелей и уплотнительных колец не допускаются раковины, поперечные риски, забоины и другие поверхностные дефекты, снижающие герметичность и надежность уплотнения. Величина шероховатости должна быть не более 0,63 по ГОСТ 2789.

5.2.2.2 Допуск угла конуса уплотнительных поверхностей ниппелей и уплотнительных колец, а также угла конуса упорных поверхностей бугеля и ниппеля должен быть не более ±30′.

5.2.2.3 Допуск прямолинейности образующих конических уплотнительных поверхностей ниппелей и уплотнительных колец, а также образующих конических упорных поверхностей бугеля и ниппеля должен быть не более 0,03 мм.

5.2.2.4 На упорных конических поверхностях бугеля и ниппеля не допускаются раковины, забоины, надиры и другие дефекты, препятствующие свободному перемещению бугеля и ниппеля относительно друг друга в процессе затяжки шпилек бугельного разъемного соединения. Величина шероховатости должна быть не более Ra 1,6 по ГОСТ 2789.

5.2.2.5 Шероховатость опорных сферических поверхностей гаек и гнезд бугелей под гайки не должна превышать Ra 2,5 по ГОСТ 2789.

5.2.3 Требования к резьбе и крепежным деталям

5.2.3.1 Крепежные детали (шпильки, гайки) следует изготовлять в соответствии с требованиями настоящего стандарта, ГОСТ 10494, ГОСТ 10495 по рабочим чертежам, утвержденным в установленном порядке.

5.2.3.2 Резьба метрическая с крупным шагом – по ГОСТ 24705, с полями допуска: для шпилек – 6g, для гаек – 6Н по ГОСТ 16093.

5.2.3.3 Сбег резьбы нормальный по ГОСТ 10549, форма впадин резьбы должна быть скругленной по ГОСТ 9150.

5.2.3.4 Поверхность резьбы должна быть чистой и не иметь заусенцев и замятин, препятствующих ввинчиванию (навинчиванию) проходного калибра.

5.2.3.5 Резьбовая и гладкая поверхности шпильки не должны иметь трещин.

5.2.3.6 Допуск соосности оси резьбы относительно оси гладкой части стержня шпильки – по 14-й степени точности по ГОСТ 24643.

5.2.3.7 Стержень шпильки должен быть прямым. Допускаемая кривизна стержня шпильки на 100 мм:

0,2 мм – при номинальном диаметре шпильки от М12 до М24 включительно;

0,1 мм – при номинальном диаметре шпильки свыше М24.

Прямолинейность обеспечивается окончательной механической обработкой в центрах.

5.2.3.8 Правка шпилек после окончательной механической обработки не допускается.

5.2.3.9 Допуск перпендикулярности опорной поверхности гайки относительно оси ее резьбы – 11-й степени точности по ГОСТ 24643.

6 Правила приемки

6.1 Изготовитель должен подвергать заготовки и готовые детали бугельных разъемных соединений приемочному контролю партиями. Партия изделий – группа изделий одного типоразмера, изготовленных из заготовок одной марки стали, одной плавки и прошедших термическую обработку по одному режиму.

6.2 Объем обязательных испытаний заготовок деталей бугельных разъемных соединений устанавливают в соответствии с таблицей 23.

Таблица 23 – Объем испытаний заготовок деталей

| Вид испытаний | Объем испытаний (количество заготовок) |

| Определение механических свойств | 1% партии, но не менее 2 шт. (заготовки с нижним и верхним пределами твердости) |

| Определение твердости | 100% |

| Ультразвуковой контроль | 100% (заготовки с диаметрами более 32 мм) |

| Примечание — Допускается определять механические свойства на заготовках с нормами твердости, находящимися в пределах, указанных в таблицах 18-22. В этом случае твердость является обязательной сдаточной характеристикой. | |

6.3 Сдаточными характеристиками механических свойств каждой партии являются: временное сопротивление, условный предел текучести, относительное удлинение, ударная вязкость и твердость (с учетом примечания к таблице 23). Значения сдаточных характеристик принимают в соответствии с таблицами 18-22.

6.4 Число образцов от каждой пробы должно быть: один – на растяжение и два – на ударную вязкость.

6.5 Готовые детали бугельных разъемных соединений следует испытывать на твердость в объеме 100%. Требования – в соответствии с таблицами 18-22.

6.6 Готовые детали бугельных разъемных соединений следует подвергать полуколичественному спектральному анализу в объеме 100% на наличие легирующих элементов согласно ПБ 03-440-02 [9].

6.7 Места контроля твердости и спектрального анализа на поверхностях деталей бугельного разъемного соединения:

– бугель – наружная цилиндрическая поверхность;

– ниппель – наружная цилиндрическая поверхность;

– уплотнительное кольцо – ребро жесткости;

– шпилька – лыска под ключ;

– гайка – грань.

7 Методы испытаний

7.1 Визуальный и измерительный контроль деталей бугельного разъемного соединения проводят в такой последовательности:

– визуальный контроль – на наличие дефектов поверхности;

– измерительный контроль геометрических параметров (размеров, отклонений формы и расположений поверхностей) – на соответствие чертежам и техническим условиям изготовления деталей.

7.2 Размеры деталей следует проверять универсальными измерительными приборами, а крепежные детали дополнительно калибрами и шаблонами.

7.3 Определение твердости (таблицы 18-22) – по ГОСТ 9012, ГОСТ 22761.

7.4 Испытания образцов на растяжение (таблицы 18-22) – по ГОСТ 1497.

7.5 Испытания образцов на ударную вязкость (таблицы 18-22) – по ГОСТ 9454.

7.6 Ультразвуковой контроль следует проводить в соответствии с ГОСТ 24507 и технической документацией, утвержденной в установленном порядке.

7.7 Магнитопорошковый и капиллярный контроль следует проводить в соответствии с ГОСТ 21105 (условный уровень чувствительности – Б), ГОСТ 18442 (класс чувствительности II) и технической документацией, утвержденной в установленном порядке.

Персонал, проводящий неразрушающий контроль, должен пройти подготовку, быть аттестован в соответствии с [9] и иметь квалификационный уровень не ниже второго.

7.8 Метод отбора проб для испытания заготовок из проката – по ГОСТ 7564, для поковок – по ГОСТ 8479.

7.9 Полуколичественный спектральный анализ материала готовых изделий – согласно РД 26.260.15-2001 [10].

7.10 Шероховатость уплотнительных поверхностей следует контролировать методом сравнения с образцами шероховатости или другими средствами измерения (профилограф, профилометр и др.), принятыми предприятием-изготовителем.

7.11 После изготовления и контроля деталей на предприятии-изготовителе бугельное разъемное соединение испытывают на прочность, плотность и герметичность на специализированных стендах, обеспечивающих заданные условия испытания, в соответствии с техническими условиями на изготовление.

7.12 Все виды контрольных испытаний следует оформлять в виде документации, необходимой для составления паспорта на бугельное разъемное соединение (карта оценки технического состояния бугельного разъемного соединения, протоколы механических испытаний образцов, акты испытаний разъемного соединения на прочность, плотность и герметичность).

8 Маркировка, комплектность, консервация и упаковка

8.1 Маркировка

8.1.1 Бугельное разъемное соединение должно быть промаркировано.

8.1.2 Маркировку следует выполнять на бугельном разъемном соединении ударным или другим способом, обеспечивающим четкость, рельефность и прямолинейность шрифта. Глубина клеймения – не более 0,5 мм. Места клеймения, параметры шрифта и товарного знака указывают на рабочих чертежах деталей бугельного разъемного соединения. Клеймо с информацией должно быть расположено на торцевых поверхностях бугеля. На клеймо необходимо нанести прозрачный термостойкий лак.

8.1.3 Маркировка должна быть отчетливо видна и содержать следующие данные:

– товарный знак предприятия-изготовителя;

– клеймо отдела технического контроля (ОТК) предприятия-изготовителя;

– номинальное давление PN;

– номинальный диаметр DN;

– температура среды, °С;

– марка или условное обозначение материала деталей бугельного разъемного соединения;

– номер партии;

– номер заводского учета.

8.1.4 Маркировка транспортной тары – по ГОСТ 14192. На таре должны быть указаны:

– отправительская маркировка;

– масса ящика с бугельными разъемными соединениями (брутто);

– предохранительные надписи.

8.2 Комплектность

8.2.1 В комплект поставки входит:

– бугельное разъемное соединение в сборе;

– эксплуатационная документация по ГОСТ 2.610.

8.2.2 Бугельные разъемные соединения в количестве более двух, отгружаемые в один адрес по одному товаросопроводительному документу, следует сопровождать двумя комплектами эксплуатационной документации (паспорт, руководство по эксплуатации). По требованию заказчика эксплуатационную документацию прилагают в необходимом количестве, но не более одного экземпляра на изделие.

8.2.3 Паспорт согласно ГОСТ 2.610 должен содержать следующую информацию:

– основные сведения об изделии и технические данные;

– комплектность;

– ресурсы, сроки службы и хранения, гарантии изготовителя (поставщика);

– сведения о консервации;

– свидетельство об упаковывании;

– свидетельство о приемке;

– движение изделия в эксплуатации (при необходимости);

– ремонт и учет работы по бюллетеням и указаниям (при необходимости);

– данные об эксплуатации и хранении (при необходимости);

– сведения об утилизации;

– особые отметки;

– сведения о цене и условиях приобретения изделия.

8.3 Консервация

8.3.1 Выбор консервирующих материалов и технологии их нанесения выполняют по руководящему документу РД 24.207.09-90 1) [11].

______________

1) На территории Российской Федерации документ не действует. Действует СТ ЦКБА 061-2010, являющийся авторской разработкой. За дополнительной информацией обратитесь по ссылке, здесь и далее по тексту. – Примечание изготовителя базы данных.

8.3.2 Внутренние полости бугельного разъемного соединения, уплотнительные и упорные поверхности, резьбы шпилек и гаек должны быть законсервированы разогретой смазкой К-17 ГОСТ 10877.

8.3.3 После консервации поверхности присоединительных концов ниппелей следует закрыть заглушками из пластмассы или древесины. Допускается закрывать поверхности заглушками (круглыми или квадратными) из листовой стали толщиной 0,5 мм, которые привязывают отожженной проволокой диаметром 1-2 мм.

8.4 Упаковка

8.4.1 Принятые ОТК бугельные разъемные соединения упаковывают в тару по ГОСТ 2991 или ГОСТ 10198.

8.4.2 Перед упаковыванием для защиты от коррозии детали бугельного разъемного соединения консервируют.

8.4.3 Упаковка бугельных разъемных соединений должна обеспечивать полное предохранение от повреждений при транспортировании и хранении.

8.4.4 В тару вкладывают упаковочный лист, содержащий следующую информацию:

– наименование предприятия-изготовителя;

– обозначение бугельного разъемного соединения с указанием номинального диаметра и номинального давления;

– число бугельных разъемных соединений;

– номер паспорта;

– суммарная масса бугельных разъемных соединений без тары (нетто).

9 Транспортирование и хранение

9.1 Категория, условия транспортирования и хранения бугельных разъемных соединений в части воздействия климатических факторов внешней среды – 5 (ОЖ-4) по ГОСТ 15150 (открытые площадки под навесом). Оборудование следует устанавливать на деревянные подкладки.

9.2 Условия транспортирования и хранения должны обеспечивать сохранность качества бугельных разъемных соединений, предохранять их от коррозии, загрязнений, механических повреждений и деформации. Погрузочно-разгрузочные работы и транспортирование следует проводить без резких толчков и ударов, с обеспечением сохранности оборудования и его упаковки.

9.3 Бугельные разъемные соединения в упаковке можно транспортировать любым видом транспорта.

9.4 Готовые бугельные разъемные соединения следует хранить в складских помещениях или под навесами, обеспечивающими защиту от загрязнений и атмосферных осадков, сохранность упаковки и исправность изделий в течение гарантийного срока.

9.5 Ответственность за правильное хранение несет заказчик (грузополучатель).

10 Монтаж, эксплуатация и ремонт

10.1 Все детали бугельного разъемного соединения перед монтажными работами должны пройти входной контроль в соответствии с требованиями [1] и технических условий на изготовление бугельных разъемных соединений [2].

10.2 Монтаж ниппелей бугельного разъемного соединения на трубопровод проводят с помощью сварки.

10.3 Технические требования к сварочным материалам, сборке, сварке, термической обработке сварных соединений и качеству, а также методы контроля сварных соединений – в соответствии с нормативными документами и технической документацией на сварку стальных трубопроводов, работающих под давлением [11], ОСТ 26-01-1434-87 [12].

10.4 Сварку ниппелей бугельного разъемного соединения следует проводить по технологическим процессам или инструкциям, разработанным в соответствии с требованиями [12] для каждого конкретного сочетания свариваемых материалов.

10.5 Ниппели бугельного разъемного соединения допускается приваривать к трубам как по отдельности, так и в сборе с бугелями. При этом отклонение от перпендикулярности торцовой поверхности ниппеля бугельного разъемного соединения к оси привариваемой трубы должно быть не более:

0,15 мм – для номинальных диаметров от DN 32 до DN 65;

0,25 мм – для номинальных диаметров от DN 65 до DN 150 включительно.

10.6 При сварке уплотнительные и упорные поверхности приварных ниппелей бугельного разъемного соединения следует покрывать защитным материалом в целях предупреждения попадания на них брызг расплавленного металла.

В качестве защитного материала для уплотнительных поверхностей можно использовать молотый каолин, разведенный в воде, асбестовую ткань, листовой асбест или другой защитный материал.

10.7 При проведении термической обработки сварных соединений следует соблюдать условия, предохраняющие уплотнительные и упорные поверхности ниппелей бугельных разъемных соединений от повреждений.

10.8 К сварочным работам следует допускать сварщиков, аттестованных в соответствии с ПБ 03-273-99 [13] и имеющих удостоверения установленной формы, дающие право проводить сварку сталей, из которых изготовлены свариваемые ниппели и трубы.

10.9 Для уменьшения трения упорные поверхности ниппелей, бугелей и гаек, резьбовые поверхности гаек и шпилек перед сборкой необходимо протереть и смазать одной из указанных в таблице 24 высокотемпературных противозадирных смазок в зависимости от рабочей температуры.

Допускается применение противозадирных смазок других марок, не уступающих по своим свойствам смазкам, указанным в таблице 24.

Таблица 24 – Высокотемпературные противозадирные смазки

| Марка смазки, обозначение стандарта | Допускаемая рабочая температура, °С |

| ВНИИ НП-212 ТУ 38.101594-80 [14] | От -70 до 150 включ. |

| ВНИИ НП-213 ТУ 38.10187-80 [15] | » -60 » 250 « |

| ВНИИ НП-225 ГОСТ 19782 | » -60 «350 «* |

| ВНИИ НП-232 ГОСТ 14068 | » -20 » 400 « |

| Смазочное средство для экстремальных условий на алюминиевой основе | » -180 » 1000 « |

| Смазочное средство для экстремальных условий на медной основе | «-40 » 1350 « |

| Смазочное средство для экстремальных условий на керамической основе | «-20 » 1400 « |

| * Для легированных сталей. | |

10.10 Сборку бугельного разъемного соединения и затяжку шпилек следует выполнять в соответствии с требованиями руководства по эксплуатации бугельного разъемного соединения.

Высота выступающих над гайками концов шпилек должна быть не менее одного и не более трех витков резьбы.

10.11 Бугельное разъемное соединение в составе трубопровода после окончания сварочных работ, сборки, контроля и оформления документов, подтверждающих качество выполненных работ, необходимо подвергнуть наружному осмотру, испытанию на прочность и плотность и при необходимости дополнительному испытанию на герметичность, с определением утечки по падению давления.

10.12 Вид испытания (на прочность и плотность, дополнительное испытание на герметичность), метод испытания (гидравлический, пневматический) и величину испытательного давления принимают на основании проекта трубопровода.

10.13 Порядок и объем работ по испытаниям бугельных разъемных соединений в составе трубопроводов – согласно [1].

10.14 Бугельное разъемное соединение считают выдержавшим пневмоиспытание, если протечки газа не превышают норм герметичности согласно ГОСТ Р 54808:

– для бугельных разъемных соединений, работающих на взрыво- и пожароопасных средах (ГОСТ 12.1.044), класс герметичности PC – “В”, пробное вещество – воздух;

– для бугельных разъемных соединений, работающих на трудногорючих и негорючих средах (ГОСТ 12.1.044), класс герметичности PC – “С”, пробное вещество – воздух.

10.15 Обслуживающий персонал, проводящий регламентные работы, сборку, разборку и ремонт бугельных разъемных соединений, должен пользоваться исправным инструментом, иметь при необходимости средства индивидуальной защиты и соблюдать правила пожарной безопасности.

10.16 Для обеспечения безопасной работы бугельного разъемного соединения не допускаются:

– эксплуатация бугельного разъемного соединения без руководства по эксплуатации;

– использование бугельного разъемного соединения на рабочие параметры, превышающие указанные в его паспорте;

– разборка и проведение работ на бугельном разъемном соединении, находящемся под давлением.

10.17 Контроль за работой бугельных разъемных соединений в процессе эксплуатации осуществляют путем дистанционного наблюдения при периодических обходах трубопроводов обслуживающим персоналом. Результаты осмотра на предмет герметичности соединений должны быть записаны в сменный журнал.

10.18 Обход трубопроводов осуществляют через определенные промежутки времени, установленные регламентом работы установки.

10.19 При остановках технологического процесса, при отсутствии давления среды в трубопроводе проверяют затяжку шпилек с помощью динамометрического ключа. При необходимости затягивают шпильки крутящим моментом заданной величины согласно руководству по эксплуатации бугельного разъемного соединения.

10.20 При возникновении в бугельном разъемном соединении утечки, не устраняемой дополнительной затяжкой шпилек на трубопроводе без давления, детали бугельного разъемного соединения следует снять с трубопровода, предварительно освобожденного от продукта, и передать в ремонтное подразделение.

10.21 Ремонт деталей бугельных разъемных соединений следует проводить согласно ТУ 3647-014-00220227-2007 [16].

11 Требования безопасности

11.1 Безопасность бугельных разъемных соединений трубопроводов обеспечивается их соответствием требованиям [1], ГОСТ 12.2.003 и соблюдением условий изготовления, испытаний, транспортирования, хранения, монтажа, эксплуатации, ремонта и диагностирования, установленным в соответствующих нормативных документах и технической документации по промышленной безопасности трубопроводов, паспортах и руководствах по эксплуатации бугельных разъемных соединений.

11.2 Бугельное разъемное соединение изготовляют в соответствии с [2] и комплектом рабочих документов, утвержденным в установленном порядке.

11.3 Детали бугельного разъемного соединения должны быть изготовлены из материалов, указанных в конструкторской документации и соответствующих настоящему стандарту.

11.4 После изготовления и контроля деталей на предприятии-изготовителе бугельное разъемное соединение испытывают на прочность, плотность и герметичность на специализированных стендах, обеспечивающих заданные условия испытаний, в соответствии с техническими условиями на изготовление [2].

11.5 Оснастка, применяемая при испытаниях бугельного разъемного соединения, должна обеспечивать безопасность проведения испытаний.

11.6 При испытаниях обстукивание бугельного разъемного соединения, находящегося под давлением, не допускается.

11.7 Бугельные разъемные соединения следует применять в строгом соответствии с их назначением в части рабочих параметров, сред и условий эксплуатации. Для этого проводят входной контроль в соответствии с [1], ОСТ 26-01-136-81 [17], включающий проверку наличия паспорта и соответствия клейм на деталях бугельного разъемного соединения паспортным данным.

11.8 К изготовлению, монтажу, эксплуатации и обслуживанию бугельных разъемных соединений допускают персонал, прошедший обучение в части устройства бугельных разъемных соединений, правил техники безопасности, требований руководства по эксплуатации, имеющий навыки работы с технологическими трубопроводами и аттестованный в установленном порядке.

Приложение А (рекомендуемое). Режимы термической обработки заготовок для изготовления бугелей

Приложение А

(рекомендуемое)

Таблица А.1 – Режимы термической обработки заготовок для изготовления бугелей

| Марка стали | Закалка | Отпуск | ||

| Температура нагрева, °С | Охлаждающая среда | Температура нагрева, °С | Охлаждающая среда | |

| 35 | От 860 до 880 включ. | Вода или масло | От 560 до 640 включ. | Воздух |

| 40 | » 850 » 870 « | |||

| 45 | » 840 » 860 « | |||

| 30Х | » 850 » 870 « | » 580 » 620 « | ||

| 38ХА | » 850 » 870 « | » 600 » 630 « | ||

| 40Х | » 850 » 870 « | |||

| 30ХМА | » 850 » 880 « | » 520 » 570 « | ||

| 35ХМ | » 840 » 870 « | » 530 » 580 « | ||

| 25X1МФ | » 930 » 950 « | Масло | » 620 » 660 « | |

| 20Х3МВФ | «1030 «1060 « | » 660 » 680 « | ||

| 25Х2М1Ф | Двойная нормализация: от 1030 до 1050 включ. » 950 » 970 « | Воздух | » 680 » 700 « | |

Приложение Б (рекомендуемое). Режимы термической обработки заготовок для изготовления ниппелей

Приложение Б

(рекомендуемое)

Таблица Б.1 – Режимы термической обработки заготовок для изготовления ниппелей

| Марка стали | Закалка или нормализация | Отпуск | ||

| Температура нагрева, °С | Охлаждающая среда | Температура нагрева, °С | Охлаждающая среда | |

| 20 | От 880 до 920 включ. | Вода или масло | От 650 до 680 включ. | Воздух |

| » 920 » 950 « | Воздух | — | — | |

| 35 | » 860 » 880 « | Вода или масло | » 560 » 640 « | Воздух |

| 40 | » 850 » 870 « | |||

| 45 | » 840 » 860 « | |||

| 20ЮЧ | » 920 » 950 « | Воздух | — | — |

| 09Г2С | » 910 » 930 « | Масло | » 640 » 660 « | Воздух |

| 10Г2 | » 900 » 920 « | Воздух | — | — |

| 15ГС | » 900 » 930 « | Вода или масло | » 630 » 660 « | Воздух |

| » 900 » 930 « | Воздух | — | Воздух | |

| 14ХГС | » 950 » 970 « | Вода или масло | » 560 » 600 « | — |

| 30ХМА | » 850 » 880 « | » 660 » 680 « | Воздух | |

| 20Х2МА | » 920 » 950 « | Масло | » 630 » 650 « | |

| 22Х3М | » 900 » 910 « | » 660 » 680 « | ||

| 18Х3МВ | » 950 » 970 « | » 660 » 690 « | ||

| 20Х3МВФ | » 1020″ 1060″ | » 660 » 680 « | ||

| 15Х5М | » 950 » 980 « | Воздух | » 700 » 740 « | |

| 08Х18Н10Т, 08Х18Н12Т, 12Х18Н12Т, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 03Х17Н14М3 | » 1050″ 1100″ | Вода или масло | — | — |

Приложение В (рекомендуемое). Режимы термической обработки заготовок для изготовления уплотнительных колец

Приложение В

(рекомендуемое)

Таблица В.1 – Режимы термической обработки заготовок для изготовления уплотнительных колец

| Марка стали | Закалка или нормализация | Отпуск | ||

| Температура нагрева, °С | Охлаждающая среда | Температура нагрева, °С | Охлаждающая среда | |

| 10 | От 900 до 920 включ. | Воздух | — | — |

| 20 | » 880 » 920 « | От 650 до 680 включ. | Воздух | |

| 25 | » 900 » 920 « | — | — | |

| 09Г2С | » 910 » 930 « | Вода | » 640 » 660 « | Воздух |

| 15ХМ | » 930 » 960 « | Воздух | » 680 » 730 « | |

| 30ХМА | » 850 » 880 « | Масло | » 660 » 680 « | |

| 20Х2МА | » 900 » 920 « | Воздух | » 650 » 670 « | |

| 22Х3М | » 890 » 910 « | » 650 » 680 « | ||

| 20Х3МВФ | » 1000 » 1020 « | Масло | » 660 » 690 « | |

| 08X13 | «1000 » 1050 « | Масло или воздух | » 700 » 800 « | Масло или воздух |

| 12X13 | «1000 » 1050 « | » 700 » 790 « | ||

| 20X13 | «1000 » 1050 « | Воздух | » 700 » 780 « | Воздух |

| 12Х18Н10Т | » 1050 » 1100 « | Масло или вода | — | — |

| 10Х17Н13М2Т | » 1050 » 1100 « | — | — | |

Приложение Г (рекомендуемое). Режимы термической обработки заготовок для изготовления шпилек

Приложение Г

(рекомендуемое)

Таблица Г.1 – Режимы термической обработки заготовок для изготовления шпилек

| Марка стали | Закалка | Отпуск | ||

| Температура нагрева, °С | Охлаждающая среда | Температура нагрева, °С | Охлаждающая среда | |

| 35Х | От 850 до 870 включ. | Масло | От 500 до 540 включ. | Воздух |

| 38ХА | » 530 » 540 « | |||

| 40Х | » 530 » 580 « | |||

| 30ХМА | » 850 » 890 « | |||

| 35ХМ | » 850 » 870 « | » 530 » 570 « | ||

| 40ХФА | » 870 » 890 « | » 560 » 600 « | ||

| 25X1МФ | » 930 » 950 « | » 630 » 660 « | ||

| 25Х2М1Ф | Двойная нормализация: от 1030 до 1050 включ. » 950 » 970 « | Воздух | » 620 » 660 « | |

Приложение Д (рекомендуемое). Режимы термической обработки заготовок для изготовления гаек

Приложение Д

(рекомендуемое)

Таблица Д.1 – Режимы термической обработки заготовок для изготовления гаек

| Марка стали | Закалка | Отпуск | ||

| Температура нагрева, °С | Охлаждающая среда | Температура нагрева, °С | Охлаждающая среда | |

| 30Х | От 850 до 870 включ. | Масло | От 580 до 620 включ. | Воздух |

| 35Х | » 560 » 600 « | |||

| 38ХА | » 560 » 600 « | |||

| 40Х | » 560 » 600 « | |||

| 30ХМА | » 850 » 880 « | » 580 » 620 « | ||

| 35ХМ | » 850 » 880 « | » 590 » 630 « | ||

| 25X1МФ | » 930 » 960 « | » 680 » 720 « | ||

Библиография

| [1] ПБ 03-585-03 | Правила устройства и безопасной эксплуатации технологических трубопроводов. Утв. постановлением Госгортехнадзора России от 10.06.2003 N 80 |

| [2] ТУ 3647-010-00220227-2005 | Бугельные соединения. Технические условия |

| [3] ТУ 14-1-3332-82 | Прокат сортовой стойкий к коррозионному растрескиванию. Опытная партия |

| [4] ТУ 14-134-409-2004 | Заготовка трубная из стали марки 20Х2МА. Технические условия |

| [5] ТУ 108.11.917-87 | Поковки без механической обработки из легированной и высоколегированной стали. Технические условия |

| [6] СТО 00220227-006-2010 | Поковки деталей сосудов, аппаратов и трубопроводов высокого давления. Общие технические требования |

| [7] ОСТ 26-07-1419-76 | Поковки, штамповки и заготовки из проката для трубопроводной арматуры. Технические требования |

| [8] ОСТ 26-01-86-88 | Уплотнения неподвижные металлические для сосудов и аппаратов на давление свыше 10 до 100 МПа (св. 100 до 1000 кгс/см |

| [9] ПБ 03-440-02 | Правила аттестации персонала в области неразрушающего контроля. Утверждены постановлением Госгортехнадзора России от 23.01.02 N 3 |

| [10] РД 26.260.15-2001 | Стилоскопирование основных и сварочных материалов и готовой продукции |

| [11] РД 24.207.09-90 | Арматура трубопроводная. Временная противокоррозионная защита. Общие требования |

| [12] ОСТ 26-01-1434-87 | Сварка стальных технологических трубопроводов на давление Ру свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см |

| [13] ПБ 03-273-99 | Правила аттестации сварщиков и специалистов сварочного производства. Утв. постановлением Госгортехнадзора России от 30.10.1998 N 63 |

| [14] ТУ 38.101594-80 | Паста ВНИИ НП-212. Технические условия |

| [15] ТУ 38.10187-80 | Паста ВНИИ НП-213. Технические условия |

| [16] ТУ 3647-014-00220227-2007 | Бугельные соединения. Ремонт деталей. Технические условия |

| [17] ОСТ 26-01-136-81 | Сборочные единицы стальных трубопроводов на давление св. 9,81 до 98,1 МПа комплектных технологических линий. Общие технические условия |