В инструкции приведены устройства, принцип действия и приемы эксплуатации двух- и трехбарабанных скреперных лебедок и их основных элементов, скреперов трех типов, скреперных блоков, погрузочных полков. В трех таблицах собраны технические характеристики лебедок, скреперов и скреперных блоков. Дано описание систем дистанционного и автоматического управления скреперными лебедками.

Содержание

Скреперное оборудование в нашем каталоге

Скреперная доставка является одним из древнейших видов транспорта, который и сегодня в ХХI веке остается востребованным не только в горной промышленности, но и во многих отраслях народного хозяйства России, в промышленности сверхдержав и слаборазвитых стран на всех континентах. Более 100 веков человечество эксплуатирует скреперные установки, высоко оценивая их способность выполнять три главные операции при транспортировании грузов: погрузку, перемещение и разгрузку.

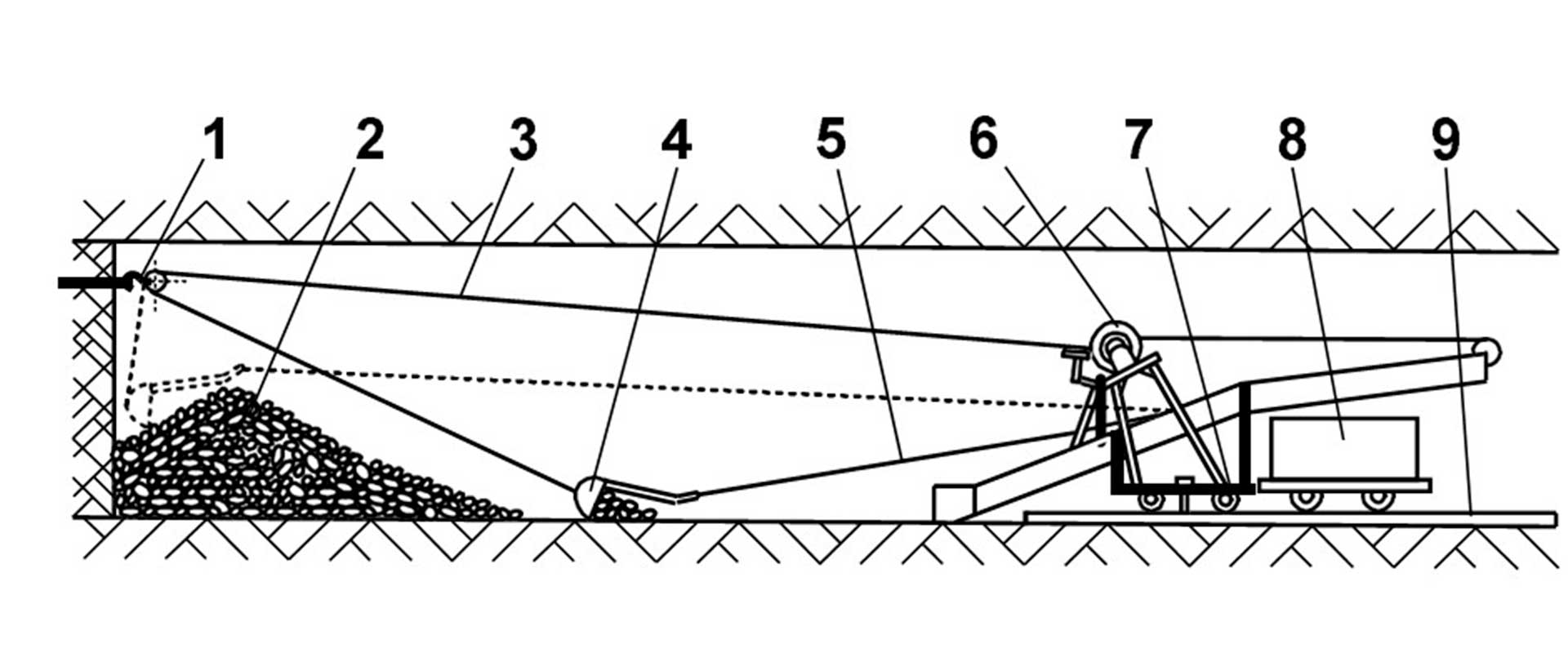

В состав скреперной установки входят: скреперная лебедка, скрепер, скреперные блоки, тяговые канаты, погрузочные полки. Она являет собой наиболее простую и надежную конструкцию для транспортирования насыпных грузов. Эти достоинства позволят скреперным установкам эффективно работать еще многие века в промышленности, в том числе на горных предприятиях.

1.СКРЕПЕРНЫЕ ЛЕБЕДКИ

На горнодобывающих предприятиях России и за рубежом до сегодняшнего дня эксплуатируется большое количество моделей скреперных лебедок. Это создает значительные неудобства при их ремонте, обеспечении запасными частями и рас- ходными материалами, а также увеличивает стоимость изготовления.

Институтом ГИПРОНИКЕЛЬ на основе обобщения материала по конструк- циям, эксплуатации, опыту изготовления отечественных и зарубежных производи- телей скреперных лебедок разработан типажный ряд рабочих параметров лебедок, которые способны обеспечить производительность скреперной установки до 100 т/ч и более при выполнении следующих условий:

- длина скреперования для горных предприятий – от 6 до 80 м;

- угол наклона горной выработки – не более 50°;

- отношение ширины скрепера к ширине выработки – в пределах 0,4-0,8;

- освещенность рабочей поверхности – не менее 10 лк;

- необходимость подвешивать вспомогательные блоки для хвостового каната че- рез 15-20 м при больших расстояниях скреперования;

- питание цепей дистанционного управления электрооборудования должно осу- ществляться переменным током напряжением 36 В;

- следует применять канаты крестовой свивки с предварительно деформирован- ными прядями и проволоками одного диаметра 0,7-1,3 мм;

- следует применять стальные канаты с временным сопротивлением на разрыв – в пределах 1200-1600 МПа.

Типажный ряд скреперных лебедок российского производства для подземных работ в соответствии ГОСТ 9911-91 приведен в табл. 1 и включает три основных типа лебедок:

- – двухбарабанные скреперные лебедки с соосным расположением двигателя и барабанов, типа 2С (рис. 1);

- – двухбарабанные скреперные лебедки с параллельным расположением двига- теля и барабанов, типа 2П (рис. 2);

- – трехбарабанные скреперные лебедки с соосным расположением двигателя и барабанов, типа 3С (рис. 3).

Технические характеристики скреперных лебедок для подземных работ (по ГОСТ 9911-91)

| Модель лебедки | NЛ, кВт | PЛ, кН | vГР, м/с | vПОР, м/с | nБ, шт. | dК MAX, мм | LК, м | LЛ/BЛ/HЛ, мм | mЛ, кг |

| 10ЛС2СМ | 10 | 9,8 | 1,10 | 1,50 | 2 | 12 | 45 | 1500/602/585 | 355 |

| 10ЛС2СМА | 11 | 9,8 | 1,25 | 1,70 | 12 | 45 | 1500/600/580 | 350 | |

| 17ЛС2СМ | 17 | 15,7 | 1,11 | 1,54 | 14 | 60 | 1700/700/710 | 641 | |

| 17ЛС2СМА | 18,5 | 15,7 | 1,26 | 1,74 | 14 | 60 | 1700/758/710 | 670 | |

| 30ЛС2СМ | 30 | 27,5 | 1,17 | 1,60 | 15 | 90 | 2020/1016/835 | 1146 | |

| 30ЛС2СМА | 1,30 | 1,77 | 15 | 90 | 2000/860/835 | 1100 | |||

| 30ЛС2ПМ | 1,17 | 1,60 | 15 | 90 | 1227/1560/940 | 1325 | |||

| 30ЛС2ПМА | 1,30 | 1,77 | 15 | 90 | 1220/1540/830 | 1250 | |||

| 30ЛС3СМ | 1,17 | 1,60 | 3 | 19,5 | 90 | 2500/1016/835 | 1550 | ||

| 30ЛС3СМА | 1,30 | 1,77 | 19,5 | 90 | 2480/860/830 | 1550 | |||

| 55ЛС2СМ | 55 | 44 | 1,33 | 1,80 | 2 | 19,5 | 100 | 2480/1244/1030 | 1997 |

| 55ЛС2СМА | 1,46 | 2,00 | 19,5 | 100 | 2480/1200/1030 | 1990 | |||

| 55ЛС2ПМ | 1,33 | 1,80 | 19,5 | 100 | 1380/1960/1180 | 2393 | |||

| 55ЛС2ПМА | 1,46 | 2,00 | 19,5 | 100 | 1380/1960/1030 | 2300 | |||

| 55ЛС3СМ | 1,33 | 1,80 | 3 | 23 | 100 | 3025/1244/1030 | 2720 | ||

| 55ЛС3СМА | 1,46 | 2,00 | 23 | 100 | 3025/1200/1030 | 2700 | |||

| 100ЛС2СМ | 100 | 78,4 | 1,37 | 1,90 | 2 | 23 | 125 | 2760/1400/1265 | 3510 |

| 100ЛС2СМА | 1,50 | 2,10 | 23 | 150 | 2753/1396/1212 | 3380 | |||

| 100ЛС2ПМ | 1,37 | 1,90 | 23 | 125 | 1630/2240/1480 | 3985 | |||

| 100ЛС2ПМА | 1,50 | 2,1 | 23 | 150 | 1660/2295/1251 | 3480 | |||

| 100ЛС3СМ | 1,37 | 1,90 | 3 | 23 | 125 | 3330/1550/1265 | 4825 | ||

| 100ЛС3СМА | 110 | 1,50 | 2,10 | 23 | 150 | 3385/1544/1212 | 4650 | ||

| 100ЛС2СК | 90 | 61,7 | 1,70 | 2,40 | 2 | 23 | 308 | 3400/1830/1470 | 6229 |

| 100ЛС2СКА | 110 | 63,7 | 1,90 | 2,70 | 23 | 310 | 3125/1475/1435 | 5000 |

Примечание.

ЛС – лебедка скреперная;

2С – 2-х барабанная, с расположением барабанов и двигателя на одной оси (соосное расположение);

2П – 2-х барабанная, с параллельным расположением оси барабанов и двигателя; NЛ – мощность двигателя;

РЛ – среднее тяговое усилие на рабочем барабане;

vГР – средняя скорость движения груженого скрепера; vПОР – средняя скорость движения порожнего скрепера; nБ – число барабанов;

dК МАХ – максимальный диаметр рабочего каната;

LК – расчетная канатоемкость рабочего барабана (зависит от диаметра каната); LЛ, BЛ и HЛ – длина, ширина и высота лебедки;

mЛ – масса лебедки.

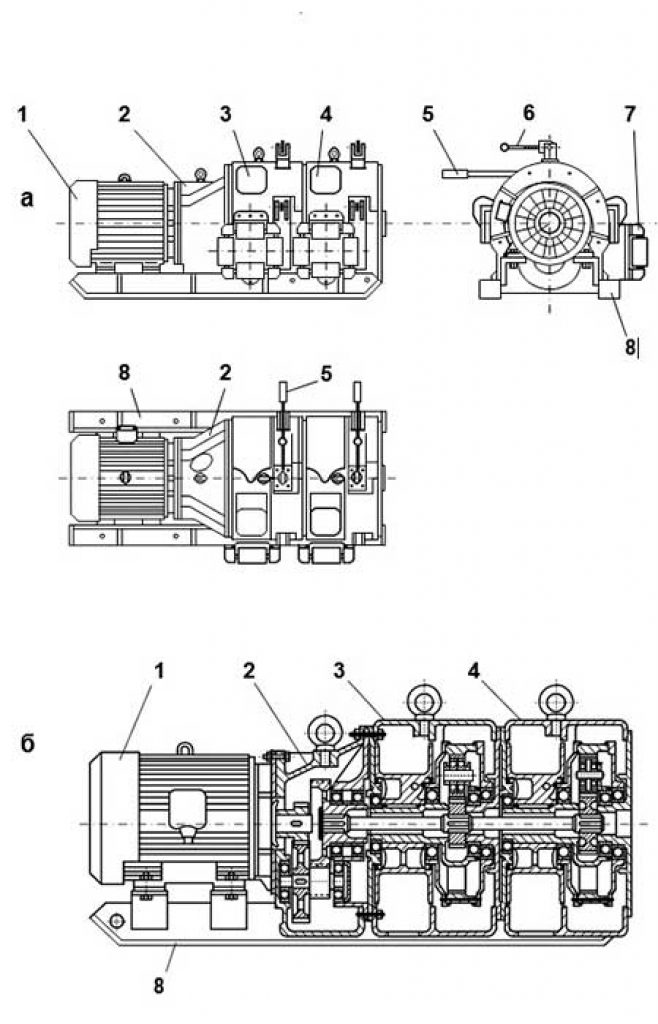

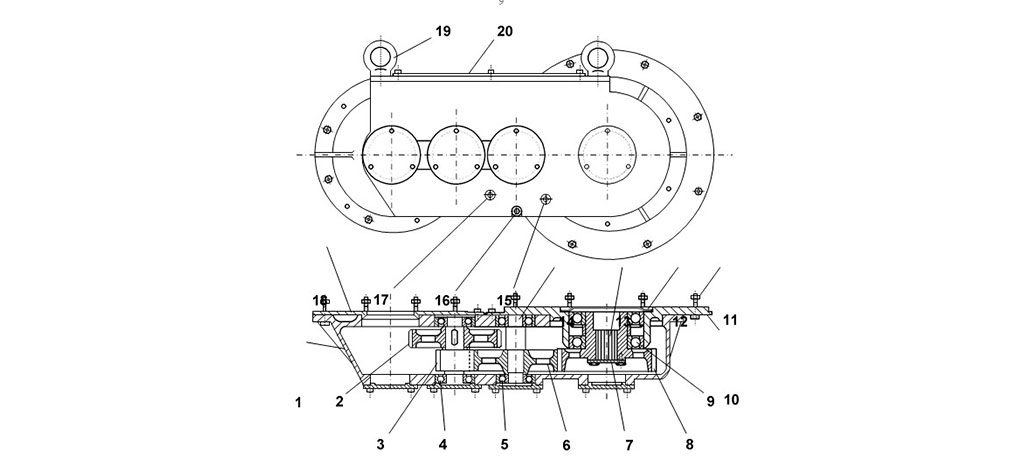

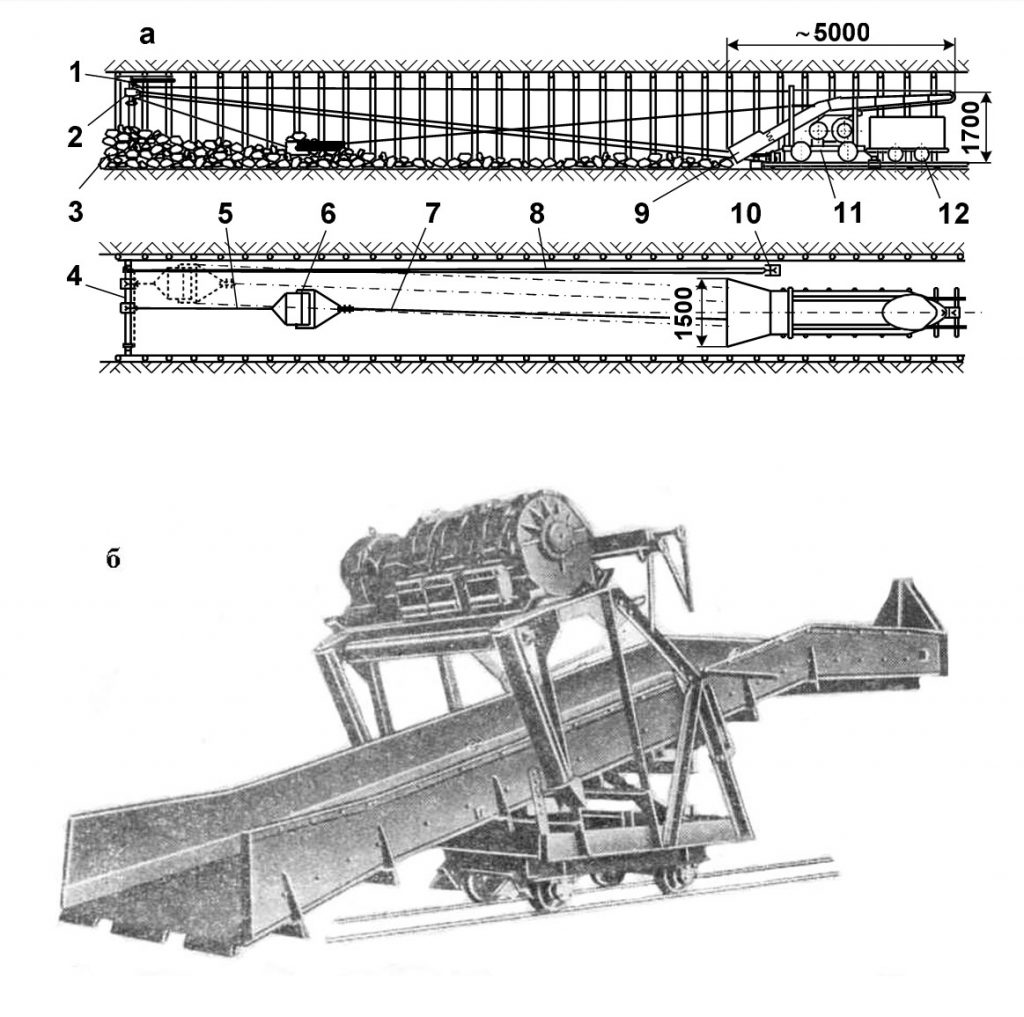

Рис. 1. Скреперная лебедка типа 2С:

а – общий вид;

б – продольный разрез;

1 – электродвигатель;

2 – редуктор;

3 и 4 – блок рабочего барабана правый и левый;

5 – рычаг тормоза;

6 – рычаг притормаживающего устройства;

7 – направляющая рамка;

8 – рама

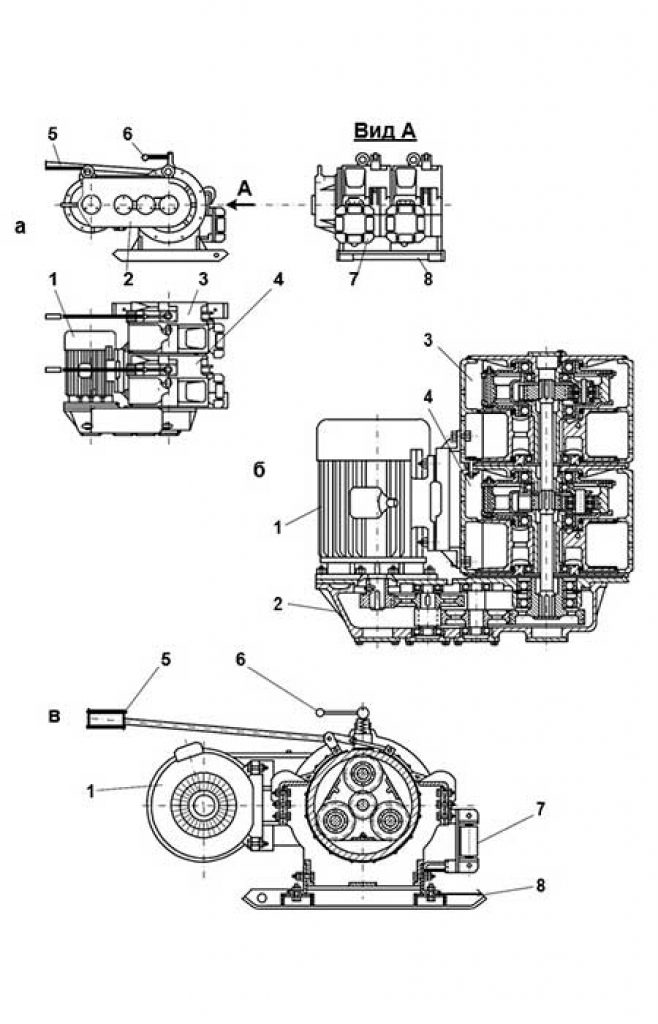

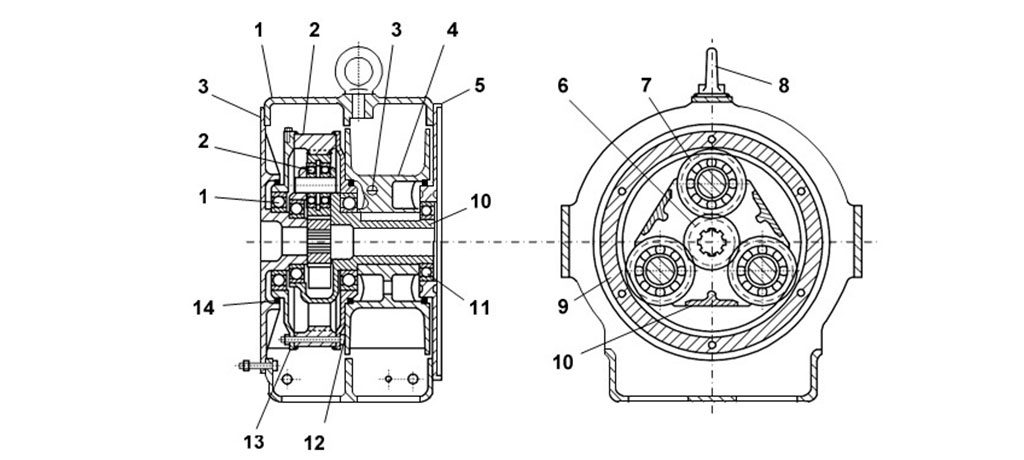

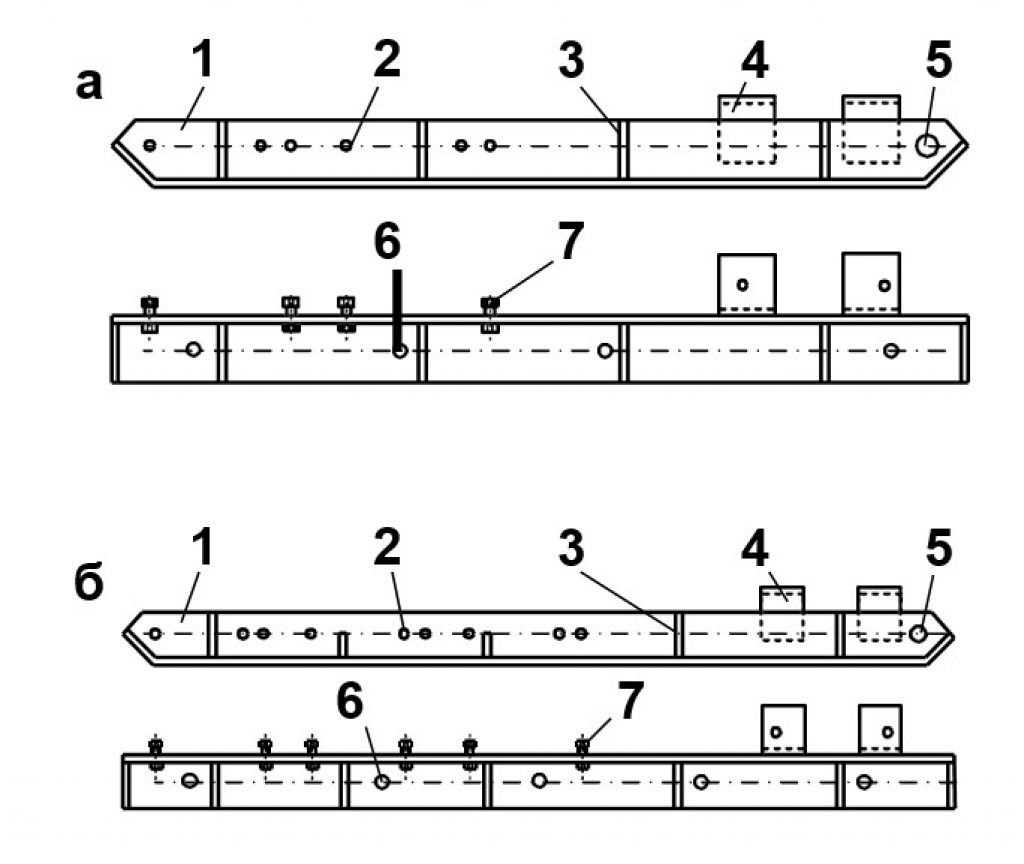

Рис. 2. Скреперная лебедка типа 2П:

а – общий вид;

б – продольный разрез;

в – поперечный разрез;

1 – электродвигатель;

2 – редуктор;

3 и 4 – блок рабочего барабана левый и правый;

5 – рычаг тормоза;

6 – рычаг притормаживающего устройства;

7 – направляющая рамка;

8 – рама

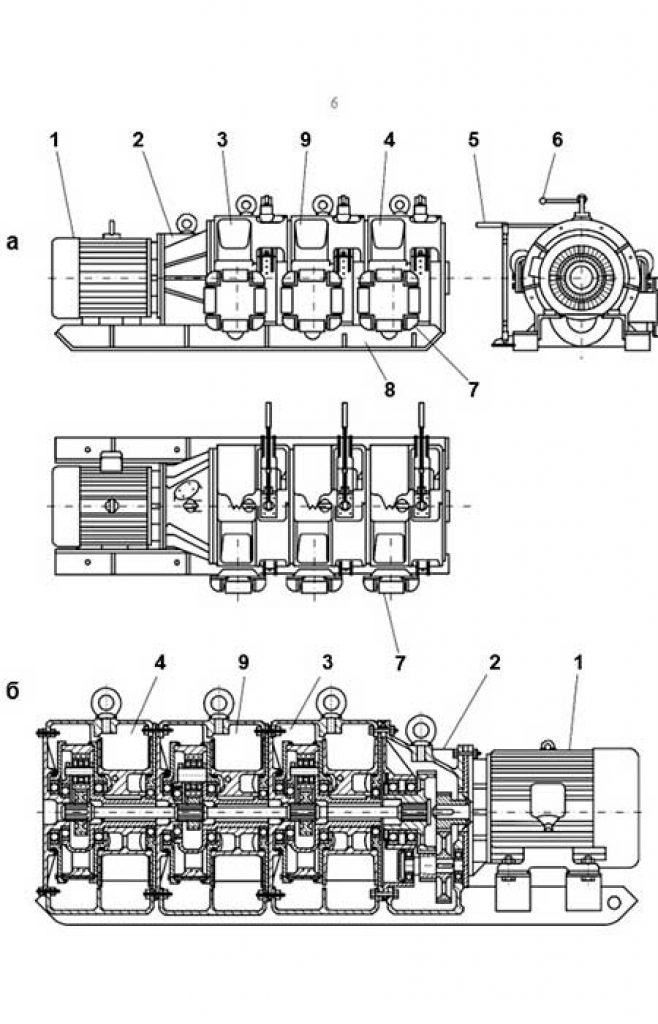

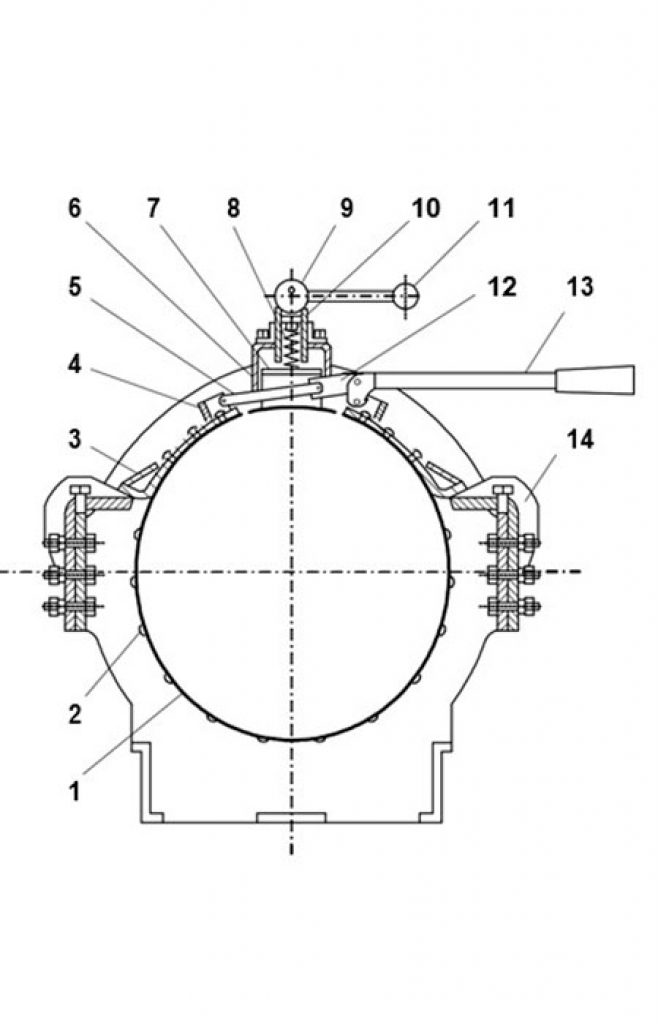

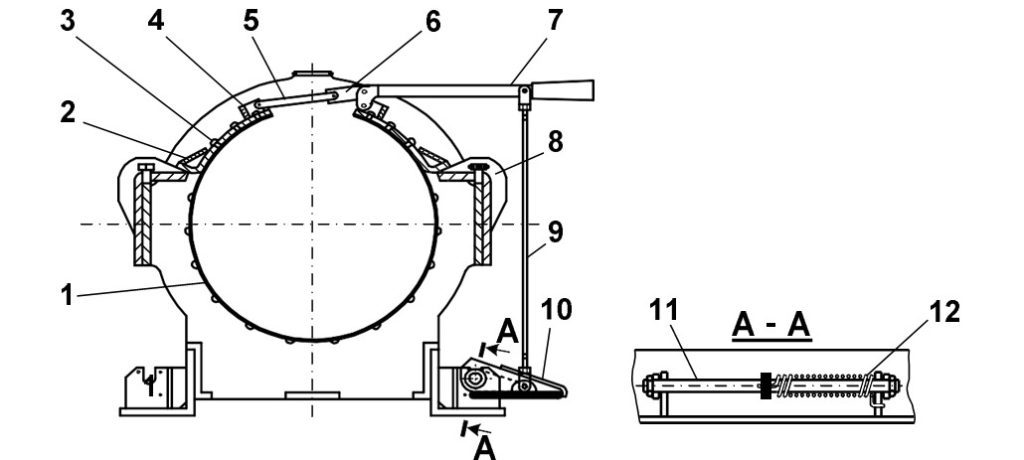

Рис. 3. Скреперная лебедка типа 3С:

а – общий вид;

б – продольный разрез;

1 – электродвигатель;

2 – редуктор;

3, 4 и 9 – блок рабочего барабана правый, левый и средний;

5 – рычаг тормоза;

6 – рычаг притормаживающего устройства;

7 – направляющая рамка;

8 – рама

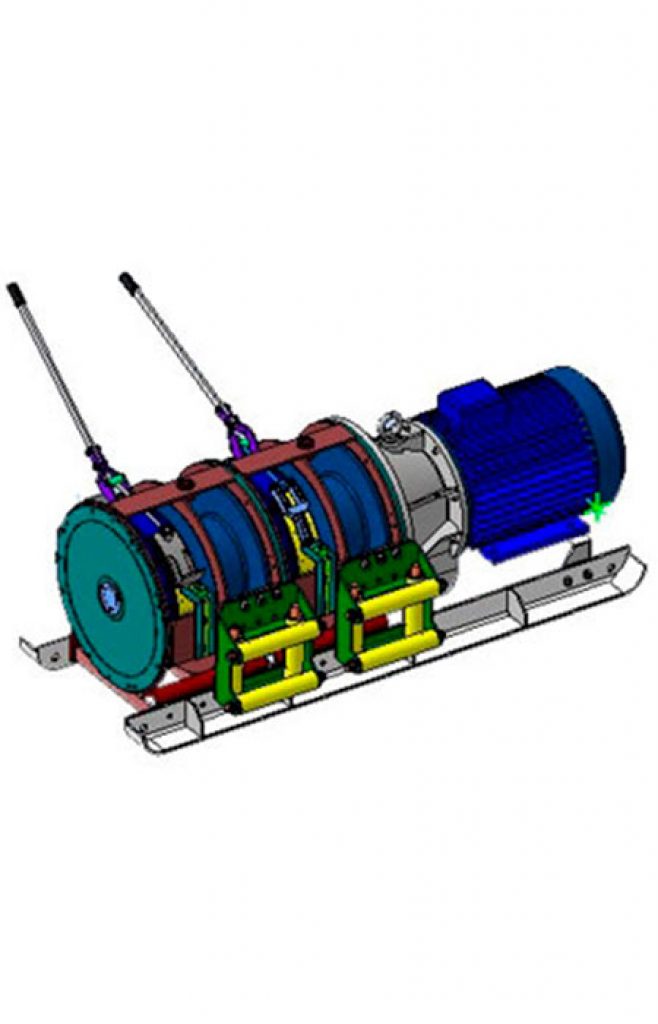

Все современные скреперные лебедки состоят из унифицированных узлов (см. приложение), что упрощает их производство и эксплуатацию.

2. ОСНОВНЫЕ УЗЛЫ ЛЕБЕДОК

Двигатель

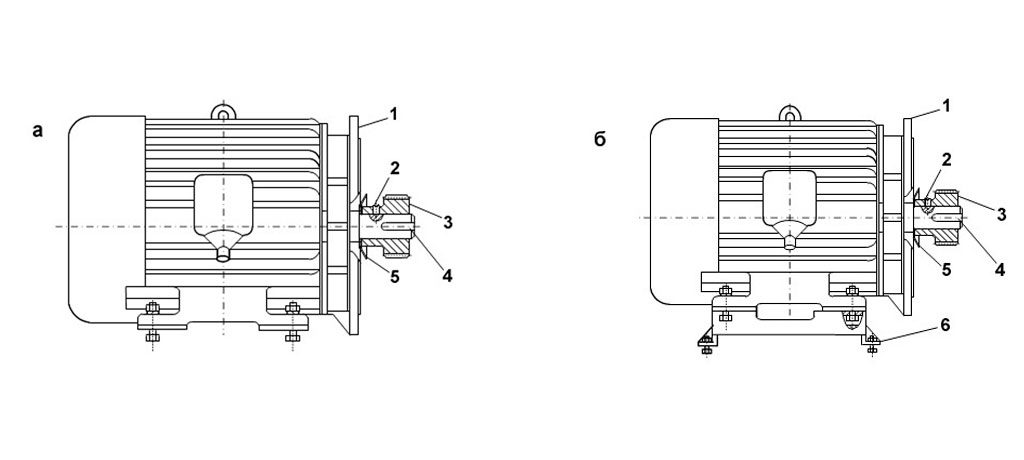

ДВИГАТЕЛЬ в сборе для лебедок типа 2С и 3С (рис. 4а) состоит из собственно двигателя фланцевого исполнения, на вал которого установлено маслосбрасывающее кольцо, шпонка и шестерня. От осевого смещения шестерня фиксируется на валу двигателя стопорным винтом.

Для скреперных лебедок типа 2П (рис. 4б) двигатель в сборе дополнительно комплектуется подмоторной плитой, через которую он жестко связан с рамой лебедки.

1 – фланец двигателя; 2 – стопорный винт; 3 – шестерня; 4 – шпонка; 5 – маслосбрасывающее кольцо; 6 – подмоторная плита

С учетом условий работы лебедки заводом-производителем на нее устанавливается электродвигатель в рудничном или взрывобезопасном исполнении. Для специальных условий работы лебедка 10ЛС-2С по заказу потребителя комплектуется пневматическим двигателем ДР-104.

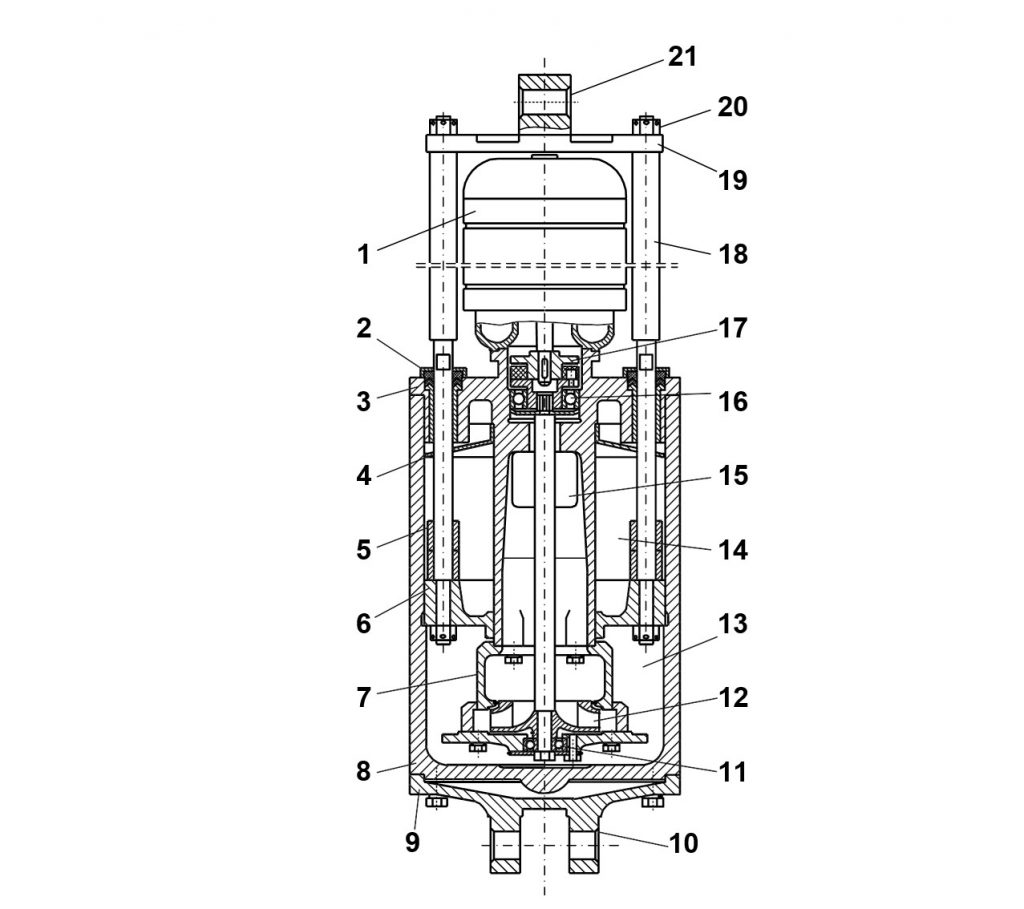

Редуктор

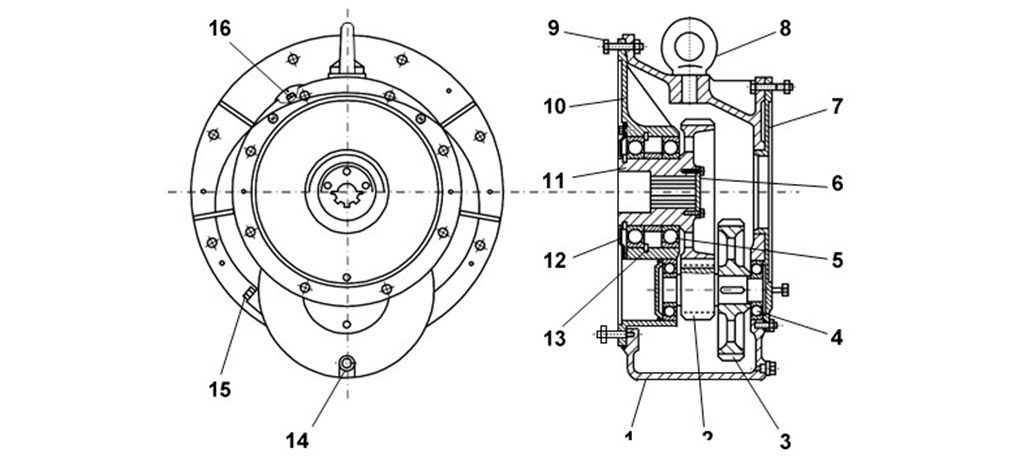

РЕДУКТОР привода лебедок типа 2С и 3С (рис. 5) имеет корпус, к которому неподвижно присоединены фланец и диафрагма. В нижней части корпуса на двух радиальных подшипниках качения установлен вал-шестерня с зубчатым колесом быстроходной пары.

В цилиндрическую расточку диафрагмы установлены два шарикоподшипника, на которые консольно опирается зубчатое колесо (тихоходного вала). Жесткая фиксация колеса на тихоходном валу обеспечивается шлицевым соединением, пятаком и стопорными болтами.

Заливка масла в редуктор производится через пробку в верхней части корпуса, а ее слив осуществляется через пробку в нижней части корпуса. Контроль уровня масла производят по делениям щупа маслоуказателя, гнездо которого расположено выше сливной пробки на 100-150 мм (в зависимости от мощности лебедки).

1 – корпус; 2 – вал-шестерня; 3 и 11 – зубчатое колесо быстроходного и тихоходного вала; 4 и 5 – подшипники промежуточного и тихоход- ного вала; 6 – пятак; 7 – фланец; 8 – рым-болт; 9 – крепеж (болты, шпильки, гайки, шайбы); 10 – диафрагма; 12 – маслозащитное кольцо; 13 – стопорное кольцо; 14 и 16 – пробка для слива и заливки масла; 15 – маслоуказатель

Редуктор привода лебедки типа 2П (рис. 6) отличается от редуктора лебедок 2С и 3С конструкцией корпуса и диафрагмы и наличием дополнительного проме- жуточного вала с паразитным зубчатым колесом.

1 – корпус; 2, 6 и 8 – зубчатые колеса 1-го и 2-го промежуточных валов; 3 – вал- шестерня; 4, 5 и 9 – подшипники двух промежуточных и тихоходного вала; 7 – пятак; 8 – зубчатое колесо тихоходного вала; 10 – диафрагма; 11 – крепеж (болты, шпильки, гайки, шайбы); 12 – маслозащитное кольцо; 13 – шлицевая ступица; 14 – 2-й промежуточный вал; 15 и 17 – указатель нижнего и верхнего уровня масла; 16 – пробка для слива масла; 18 – фланец; 19 – рым-болт; 20 – крышка

При сборке редуктора применяется прошивная технология. Коррекция зацеплений производится установкой прокладок из декопированной стали под крышки подшипников. Контроль верхнего и нижнего уровня масла производят посредством контрольных пробок, а слив масла выполняют через отверстие внизу глухой стенки корпуса, которое закрыто пробкой.

Блок рабочего барабана

БЛОК РАБОЧЕГО БАРАБАНА является самостоятельным унифицированным узлом (рис. 7) и предназначается для лебедок всех трех типов. Блок состоит из корпуса, к которому с торцов присоединены левая и правая диафрагмы. Внутри корпуса смонтированы барабан и одноступенчатый планетарный редуктор, который со- стоит из водила, солнечной шестерни, трех сателлитов и зубчатого венца. Наружная поверхность зубчатого венца выполняет функцию тормозного обода ленточного тормоза, поэтому при затормаживании венца происходит вращение барабана, поскольку он соединен с водилом планетарной передачи

1 – корпус; 2 – зубчатый венец; 3 – клин; 4 – барабан; 5 и 18 – диафрагма; 6 – солнечное колесо; 7 – сателлит; 8 – рым-болт; 9 – водило; 10, 17 и

19 – подшипники водила, венца и сателлитов; 11, 13 и 16 – уплотнения барабана и венца; 12 – отверстия для крепления рамы; 14 и 15 – правая и левая крышка венца; 20 – пробка и канал для подачи смазки

Зубчатый венец вместе с правой и левой крышками образует замкнутый корпус, являющийся масляной ванной для зубчатых колес и подшипников качения планетарного редуктора. Для предохранения от утечки масла левая диафрагма и барабан имеют три манжетных уплотнения. В левой крышке имеется радиальный канал, за- крытый пробкой, для подачи смазки в планетарный редуктор.

Канат закрепляется неподвижно на барабане посредством клина. Нагрузка от натяжения каната и веса барабана передается на корпус блока через подшипники и диафрагмы.

Блок холостого барабана

БЛОК ХОЛОСТОГО БАРАБАНА отличается от блока рабочего барабана числом зубьев солнечной шестерни и сателлитов, а также диаметрами подшипников. Все остальные детали его конструкции полностью унифицированы и аналогичны деталям рабочего барабана.

Тормоз

ТОРМОЗ лебедок 2С и 2П (рис. 8) состоит из стальной и асбобакелитовой ленты, которые соединены между собой заклепками. К концам стальной ленты при- клепаны башмаки, связывающие шарнирно через проушины, тягу и вилку с тормоз- ным рычагом. Перемещение левого и правого башмаков по окружности тормозного обода ограничено упорами, закрепленными неподвижно на корпусе рабочего или холостого барабана. Тормоз рабочего и холостого барабанов лебедок типа 2С и 2П включается нажатием на тормозной рычаг, а тормоза двух барабанов лебедки типа 3С – нажатием на рычаги (рис. 9), а тормоз третьего барабана – нажатием ножной педали.

Рис. 8. Тормоз с приторма- живающим устройством лебедок 2С и 2П:

1 – стальная и асбобакели- товая ленты;

2 – заклепки;

3 – башмак;

4 – проушина;

5 – тяга;

6 – корпус притор- маживающего устройства;

7 – тормозная колодка;

8 – пружина;

9 – эксцен- триковый зажим;

10 – резь- бовой стакан;

11 – руко- ятка;

12 – вилка;

13 – тор- мозной рычаг;

14 – упор

Притормаживающее устройство

ПРИТОРМАЖИВАЮЩЕЕ УСТРОЙСТВО в лебедках всех типов (рис. 8) предназначено для предотвращения самопроизвольного сматывания каната с барабанов (напуск каната) и состоит из корпуса, установленного неподвижно на корпус рабочего или холостого барабана. Внутри корпуса притормаживающего устройства установлены подвижно тормозная колодка и пружина. Быстрое включение или отключение притормаживающего устройства производится посредством рукоятки эксцентрикового зажима, которая разворачивается из одного крайнего положения в другое крайнее положение (на 180°). Регулировку усилия притормаживания осуществляют поворотом резьбового стакана.

1 – стальная и асбобакелитовая ленты; 2 – башмак; 3 – заклепки; 4 – проушина; 5 – тяга; 6 – вилка; 7 – тормозной рычаг; 8 – упор; 9 – вертикальная тяга; 10 – педаль; 11 – ось; 12 – пружина

Направляющая рамка

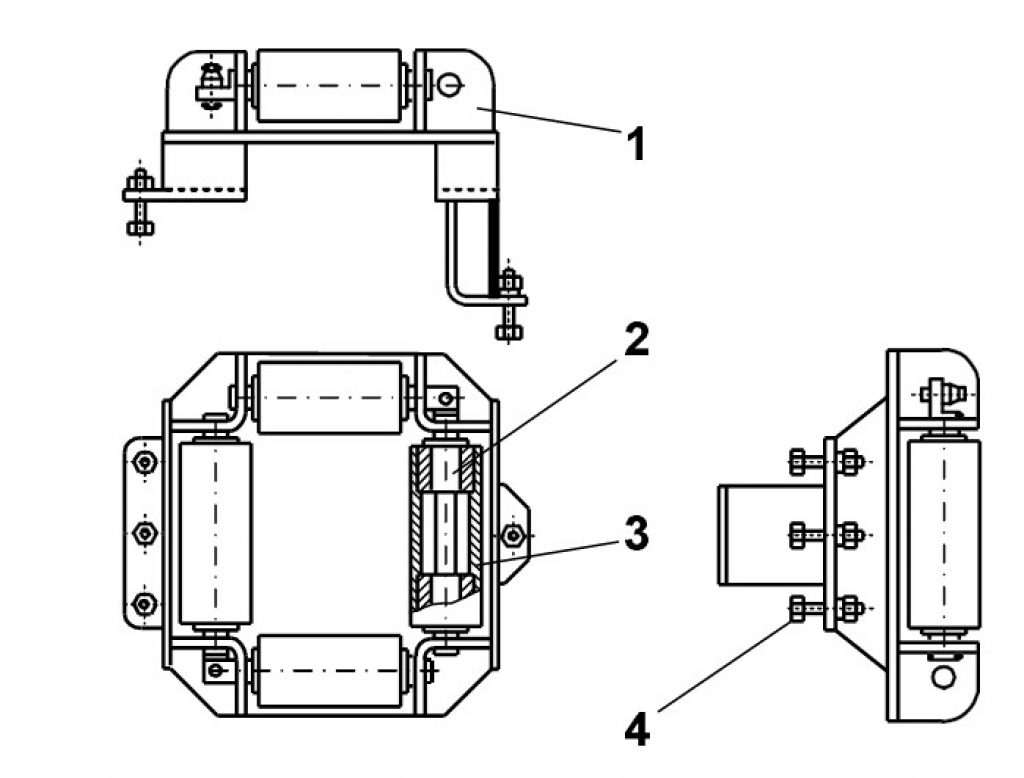

НАПРАВЛЯЮЩАЯ РАМКА (рис. 10) состоит из кронштейна, четырех осей и роликов, образующих прямоугольное окно для прохода рабочего или холостого каната, благодаря чему ограничивается разбег последних и обеспечивается более правильная навивка каната на рабочую поверхность барабана, что способствует уменьшению интенсивности износа и увеличению срока службы каната.

1 – кронштейн, 2 – ось; 3 – ролик; 4 – крепеж (болт, шайба, гайка)

Полозья

ПОЛОЗЬЯ лебедки типа 2С (рис. 11а) изготавливают из угловой стали (сор- товой прокат). Они предназначены для перемещения лебедки волоком по почве вы- работки и раскрепления ее стойками или фундаментными болтами (анкерами). По- лозья скреперной лебедки типа 3С (рис. 11б) имеют аналогичную конструкцию и отличаются только большей длиной и массой.

1 – полоз; 2 – отверстия под крепеж; 3 – ребро жестко- сти; 4 – кронштейн; 5 – проушина для транспортиро- вания; 6 – отверстия для фиксации лебедки; 7 – крепеж

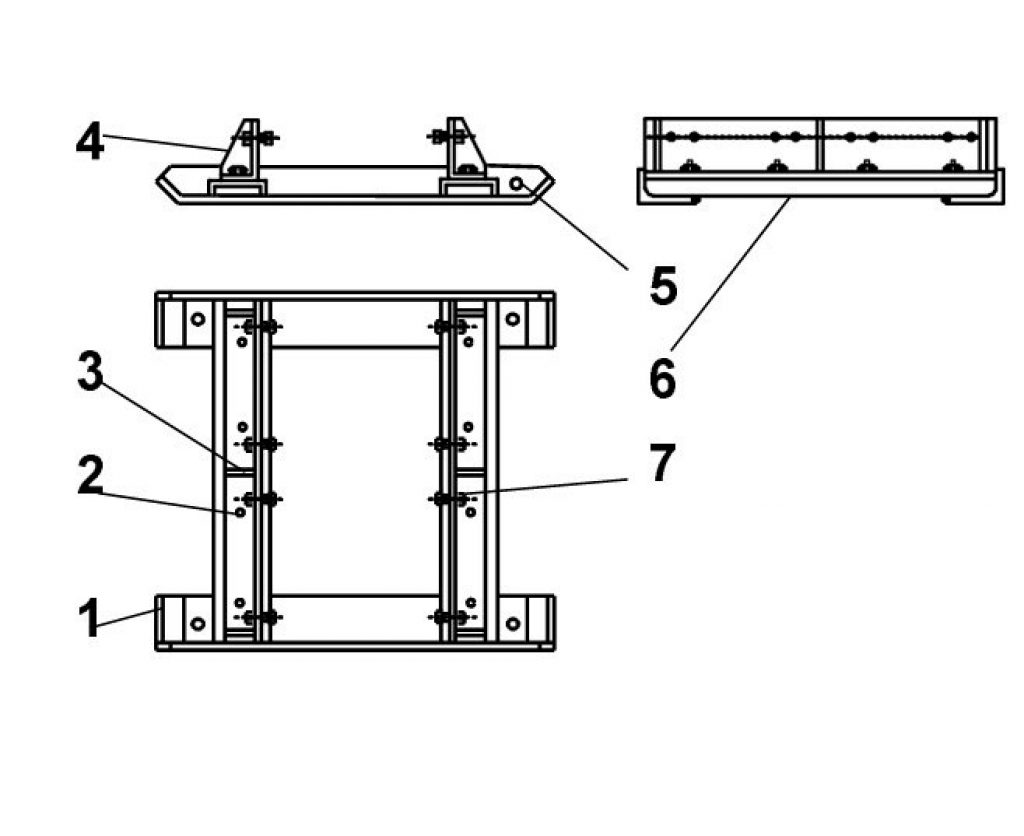

Рама

РАМА лебедки типа 2П (рис. 12) сварной конструкции состоит из двух по- лозов, которые связаны между собой двумя поперечинами П-образного сечения. На каждую поперечину установлен кронштейн.

1 – полоз; 2 – отверстия для фиксации лебедки; 3 – ребро жесткости; 4 – кронштейн; 5 – проушина для транспортирования; 6 – поперечина; 7 – крепеж.

К кронштейнам болтами неподвижно крепятся блоки барабанов лебедки. Число и расположение отверстий под крепеж на кронштейнах рамы лебедки типа 2П и на полозьях для лебедок типа 2С и 3С одинаковое, что обеспечивает производство одних корпусов блоков барабанов для лебедок всех типов и повышает степень унификации лебедок в производстве и ремонтопригодность при эксплуатации.

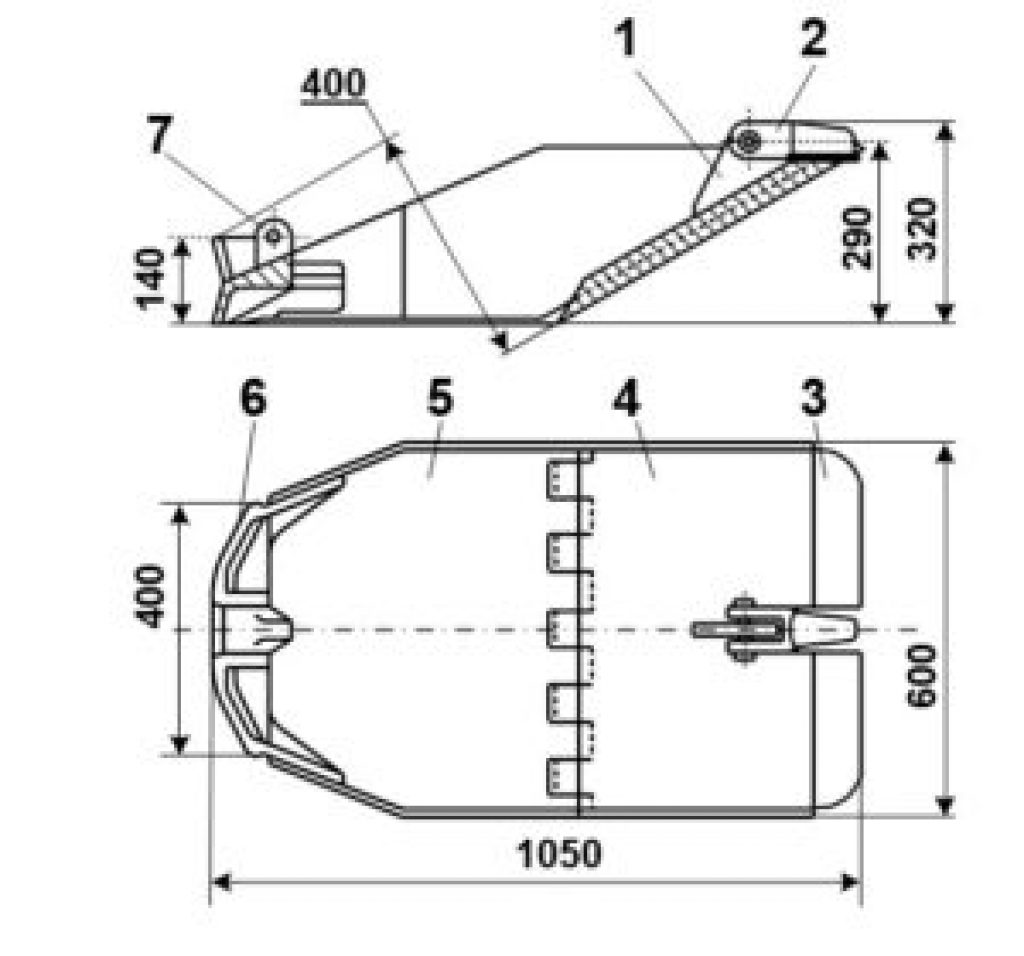

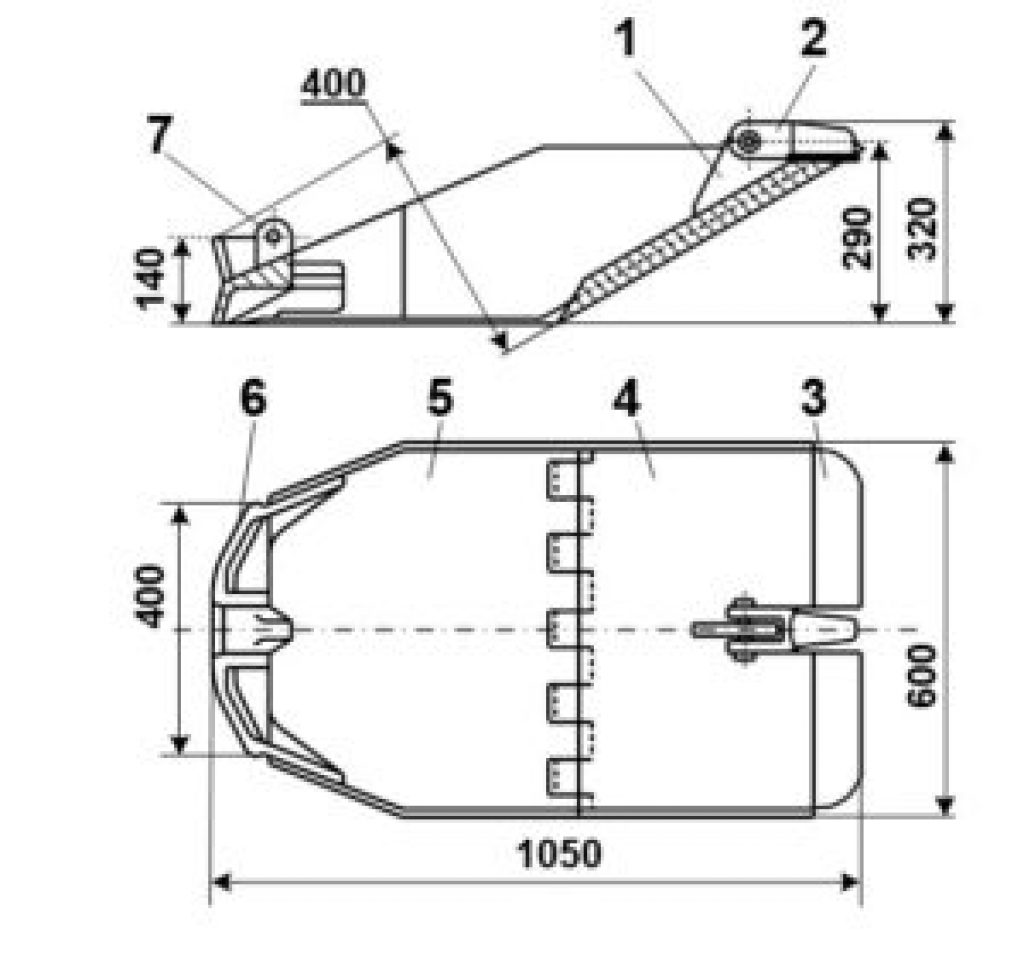

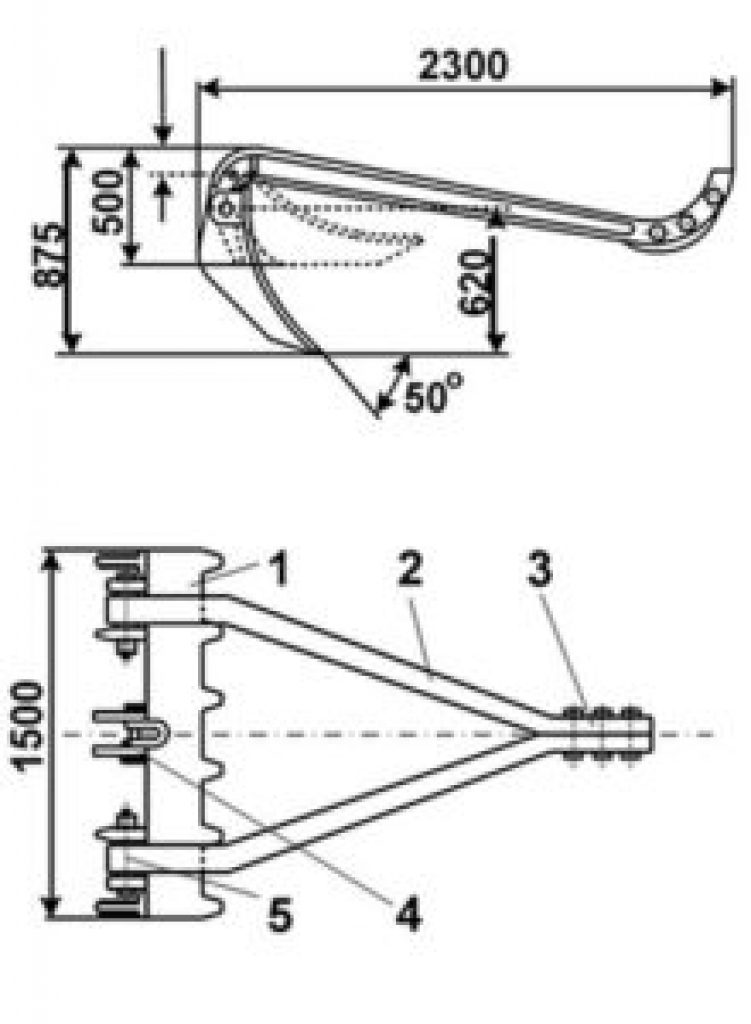

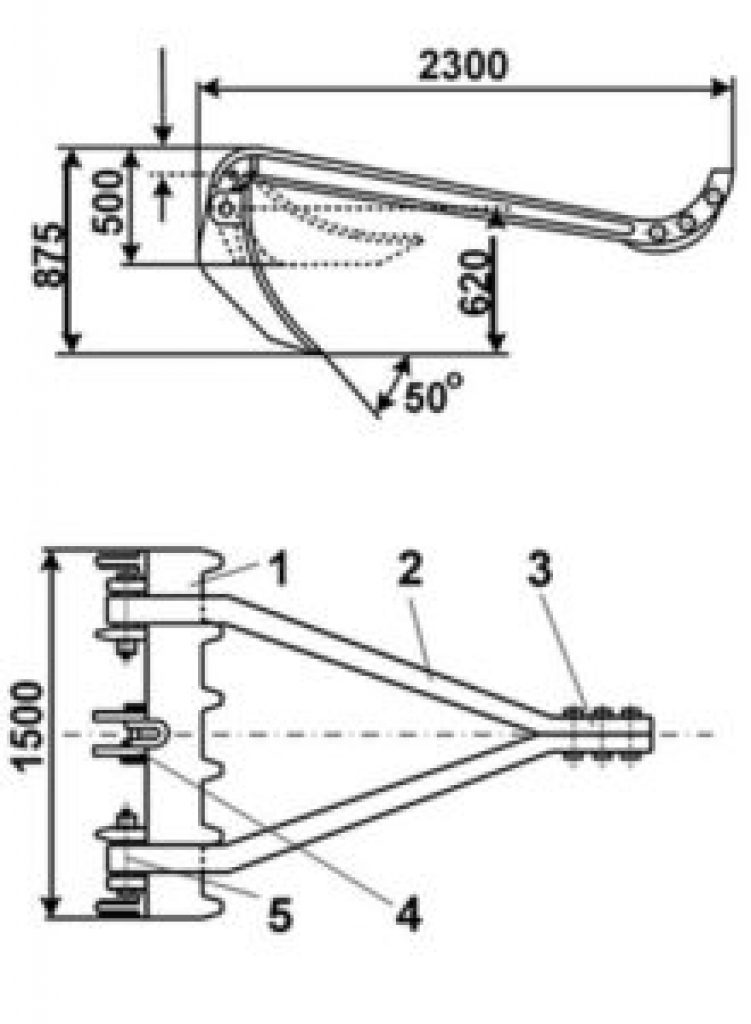

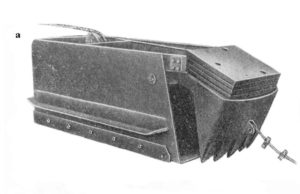

3. СКРЕПЕРЫ

Скрепер – это устройство, которое эффективно выполняет три основные функции: погрузку, транспортирование и разгрузку горной массы. Скреперы для подземных горных работ принято подразделять по следующим признакам:

- – по принципу действия (типу):

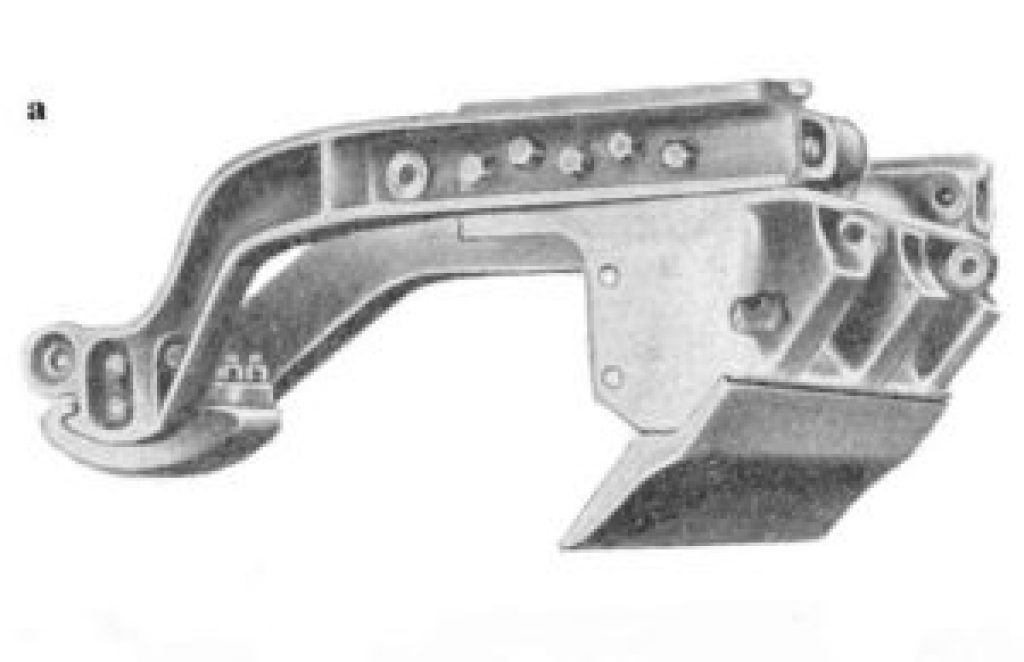

- гребковые (рис. 13а);

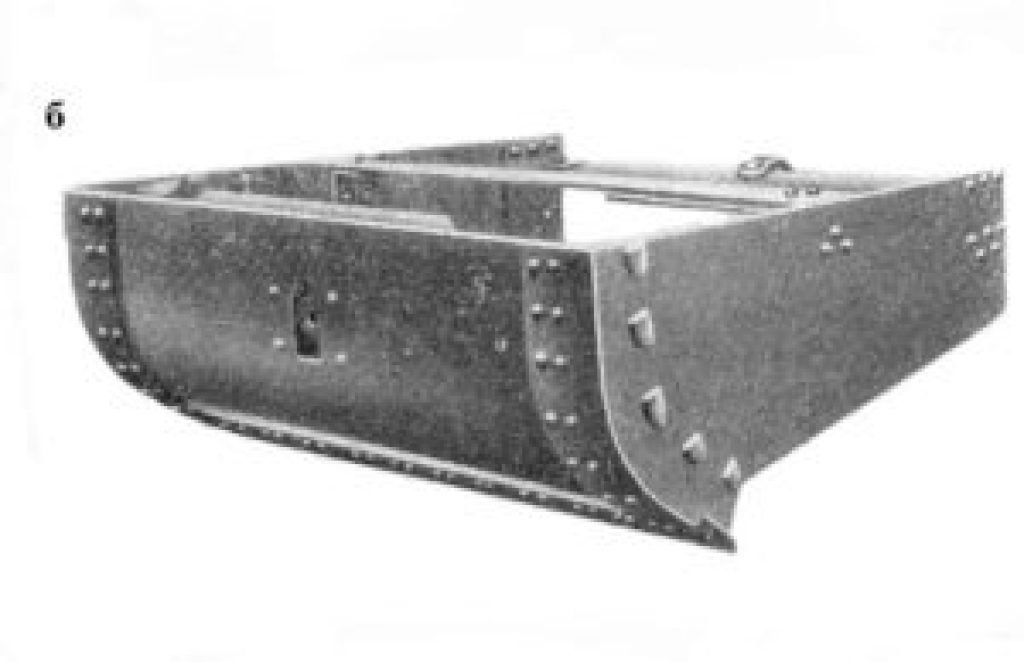

- ящичные (рис. 13б);

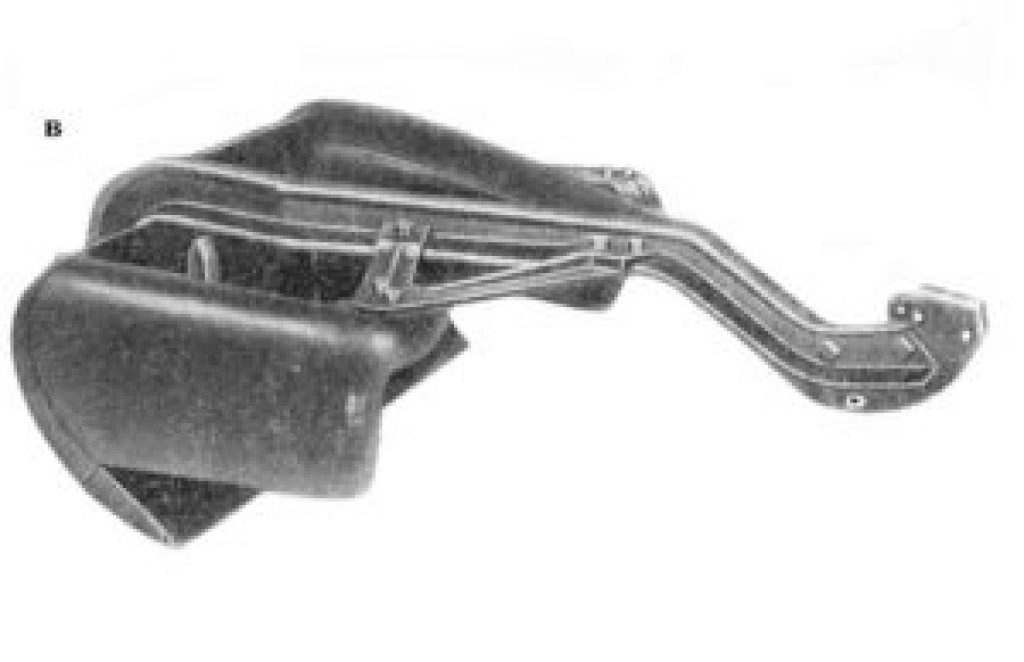

- гребково-ящичные (рис. 13в);

- совковые (рис. 14 и 15);

- – по направлению захвата груза:

- с верхним захватом (рис. 13);

- с нижним захватом (рис. 14);

- – по конструкции:

- жесткие;

- шарнирно-складывающиеся (рис. 16, 17);

- – по расположению рабочих кромок:

- односторонние;

- двухсторонние (рис. 18);

- – по способу (технологии) производства:

- литые;

- сварные;

- комбинированные;

- – по способу сборки:

- неразборные (цельные);

- разборные;

- – по числу черпаний:

- одночерпальные;

- многочерпальные (аккумулирующие рис. 19);

- – по числу ковшей (гребков):

- одноковшовые;

- многоковшовые (рис. 20).

С помощью скреперов дополнительно могут выполняться следующие вспомогательные работы:

- разрушение негабаритов (литыми тяжелыми скреперами);

- транспортирование в забой штучных грузов: элементы крепи, материалы, оборудование;

- возведение временной или постоянной крепи в выработке (скреперы ящичного и аккумулирующего типа используют как подставка под ноги).

1 и 10 – передний и задний коуш; 2 и 9 – передняя и задняя тяга; 3, 5 и 6 – шарнир тяги, секции скрепера и ковша; 4 – ковш, 7 – лезвие; 8 – упор ковша

Наибольшее распространение на рудных и угольных шахтах получили гребко- вые скреперы. Одногребковые скреперы жесткой конструкции (рис. 13а) используют для доставки абразивной и тяжелой крупнокусковой руды в камерах (особенно эф- фективна доставка с откосов). Складывающиеся скреперы одно- и многогребковые (рис. 16, 17, 20) хорошо себя зарекомендовали при доставке абразивных и тяжелых руд, однородных по кусковатости.

Ящичные скреперы клепаной или сварной конструкции (рис. 13б) успешно используют для доставки мелкокусковой горной массы (шламистая, весьма влажная масса при очистке дренажных канав, водосборников). Двусторонние ящичные скре- перы получили широкое применение для доставки абразивных руд средней и боль- шой кусковатости.

Гребково-ящичные скреперы (рис. 13в) применяются для доставки средней и мелкокусковой горной массы средней абразивности, в том числе и на проходке (мел- кая нарезка).

Скреперы сварной конструкции изготавливают из стального проката среднего и низкого качества, за исключением режущей кромки, что позволяет снизить их стоимость при безусловном сохранении ими всех функциональных характеристик. Литые скреперы изготавливают из марганцовистых и углеродистых сталей.

Институтом ГИПРОНИКЕЛЬ разработан типажный ряд скреперов четырех типов, характеристики которых приведены в табл. 2.

Параметры скреперов

| Модель скрепера | VСК, м3 | Основные размеры, мм | mСК, кг | Угол внедрения, градус | |||

| bСК | LСК | HСК | лег. | тяж. | |||

| ГРЕБКОВЫЕ | |||||||

| СГ-0,1 | 0,10 | 710 | 950 | 400 | 85 | 160 | 45 и 60 |

| СГ-0,16 | 0,16 | 860 | 1250 | 500 | 160 | 265 | 45 и 60 |

| СГ-0,25 | 0,25 | 950 | 1400 | 560 | 265 | 400 | 45 и 60 |

| СГ-0,4 | 0,40 | 1120 | 1700 | 670 | 400 | 560 | 45 и 60 |

| СГ-0,6 | 0,60 | 1250 | 2000 | 800 | 560 | 800 | 45 и 60 |

| СГ-1* | 1,0 | 1500 | 2360 | 900 | 800 | 1180 | 45 и 60 |

| СГ-1,6* | 1,6 | 1700 | 2650 | 1060 | 1180 | 1600 | 45 и 60 |

| СГ-2,5* | 2,5 | 1900 | 3000 | 1250 | 1600 | 2120 | 45 и 60 |

| СГ-4* | 4,0 | 2260 | 3550 | 1500 | 2120 | 3000 | 45 и 60 |

| СЛШ-15 | 0,15 | 900 | 1500 | 700 | 220 | – | 60 |

| СЛШ-30 | 0,30 | 1200 | 2000 | 840 | 400 | – | 60 |

| СЛШ-60 | 0,60 | 1500 | 2500 | 1000 | 600 | – | 60 |

| ЯЩИЧНЫЕ | |||||||

| СЯ-0,16 | 0,16 | 700 | 800 | 360 | 85 | 160 | 45 |

| СЯ-0,25 | 0,25 | 850 | 950 | 400 | 160 | 265 | 45 |

| СЯ-0,4 | 0,40 | 950 | 1120 | 450 | 265 | 400 | 45 |

| СЯ-0,6 | 0,60 | 1120 | 1400 | 500 | 400 | 560 | 45 |

| СЯ-1* | 1,0 | 1250 | 1700 | 560 | 560 | 800 | 45 |

| СЯ-1,6* | 1,6 | 1500 | 2000 | 630 | 800 | 1180 | 45 |

| СЯ-2,5* | 2,5 | 1700 | 2560 | 710 | 1180 | 1600 | 45 |

| СЯ-4* | 4,0 | 1900 | 3000 | 800 | 1600 | 2120 | 45 |

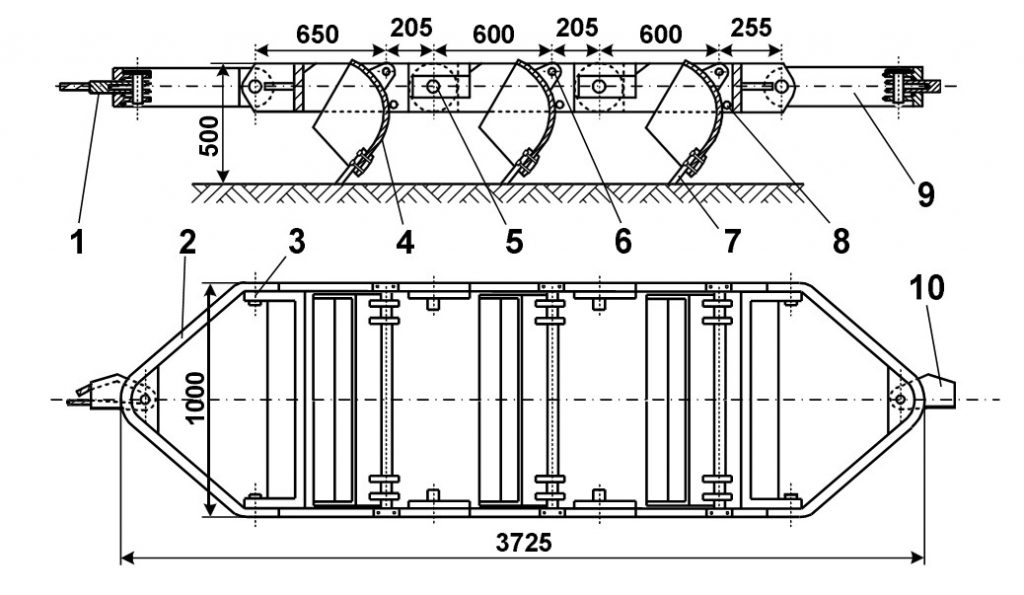

| МНОГОКОВШОВЫЕ | |||||||

| Модель скрепера | VСК, м3 | Основные размеры, мм | mСК, кг | ZК, шт. | Угол внедрения, градус | ||

| bСК | LСК | HСК | |||||

| МСГ-1* | 0,85 | 1150 | 3725 | 500 | 850 | 3 | 45 |

| 2СШР-1000* | 0,45 | 1000 | 2900 | 500 | 700 | 2 | 35 |

| 2СЖР-1200* | 0,90 | 1200 | 3500 | 650 | 475 | 2 | 45 |

| 3СШР-1000* | 0,70 | 1000 | 3200 | 500 | 900 | 3 | 35 |

| 3СШР-1000А* | 0,90 | 1000 | 4000 | 600 | 990 | 3 | 30 |

| 3СШР-1200* | 1,40 | 1200 | 5000 | 700 | 850 | 3 | 15 – 60 |

| СГМ-900-2* | 0,60 | 950 | 2700 | 560 | 750 | 2 | 35 |

| СГМ-900-3* | 0,90 | 950 | 4000 | 560 | 1180 | 3 | 35 |

| СГМ-900-4* | 1,20 | 950 | 5300 | 560 | 1600 | 4 | 35 |

| СГМ-1100-2* | 1,00 | 1120 | 3000 | 630 | 1180 | 2 | 35 |

| СГМ-1100-3* | 1,50 | 1120 | 4500 | 630 | 1600 | 3 | 35 |

| СГМ-1100-4* | 2,00 | 1120 | 5500 | 630 | 2000 | 4 | 35 |

| СОВКОВЫЕ | |||||||

| СС-750-0,25 | 0,25 | 850 | 1700 | 500 | 400 | 1 | 40 |

| СС-900-0,40 | 0,40 | 950 | 2000 | 630 | 560 | 1 | 40 |

| СС-1200-1,0 | 1,00 | 1250 | 2650 | 900 | 1180 | 1 | 40 |

Примечание. Скреперы, отмеченные знаком *, имеют разборную конструкцию и меньшую жесткость. Остальные скреперы неразборные. ZК – число ковшей скрепера.

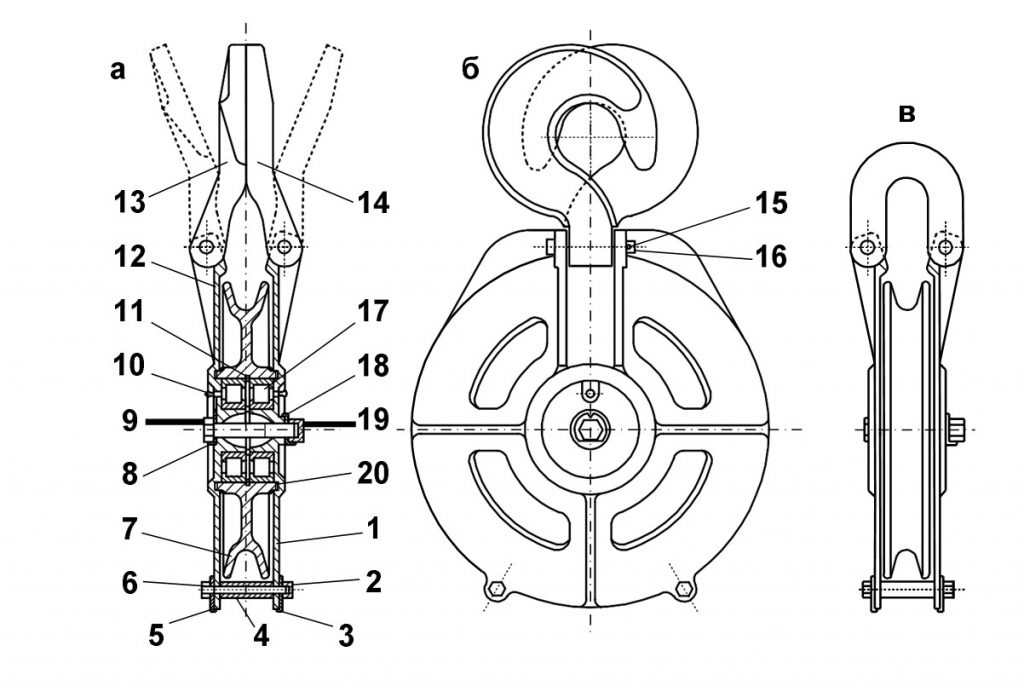

4. СКРЕПЕРНЫЕ БЛОКИ

Скреперный блок (рис. 21) состоит из двух щек, ролика и распорной втулки, которая устанавливается между щеками. Ролик имеет широкую канавку, которая рассчитана на проход канатных счалок и опирается на два роликовых подшипника. Диаметр расточки ручья ролика (под канат) должен быть в 1,2-1,5 раза больше диаметра каната. Между подшипниками установлено наружное стопорное кольцо, предохраняющее ролик от осевого смещения.

Крюк блока состоит из двух половин, благодаря чему обеспечивается быстрая и удобная заправка каната на ролик. Левая и правая половины крюка развернуты ûносиками° в разные стороны, поэтому в рабочем положении образуют замкнутую скобу, что исключает самопроизвольное соскакивания каната с блока, например, во время остановки скрепера, а также соскакивание блока с подвески.

а, б – с разъемным крюком; в – со скобой;

1 и 12 – щека правая и левая; 2, 19 – колпачковые гайки; 3, 5, 8, и 18 – стопорные шайбы; 4 – распорная втулка; 6, 9 – стяжные болты; 7 – ролик; 10 – масленка; 11– стопорное кольцо; 13 и 14 – левая и правая половина крюка; 15 – шплинт; 16 – палец; 17 – подшипник; 20 – уплотнение

Каждая из половин крюка соединена со своей щекой шарнирно пальцем (валиком) и зафиксирована шплинтом. Щеки стянуты тремя болтами с колпачковыми гайками, которые зафиксированными от самопроизвольного отвинчивания стопорными шайбами.

Скреперные блоки имеют лабиринтные и войлочные уплотнения, предохраняющие подшипники от утечки масла и попадания влаги и пыли. Хорошее состояние подшипников блока – гарантия снижения нагрузок на блок, канаты, барабаны, двигатель и элементы крепления лебедки в выработке.

Смазка подшипников блока осуществляется из полости ролика, которая заполняется при сборке на заводе и после ремонта в ЦЭММ или на ремонтном участке шахты (в механическом цехе рудника). В соответствии с руководством по эксплуатации пополнение смазки через масленку должен производить машинист скреперной установки перед началом каждой смены.

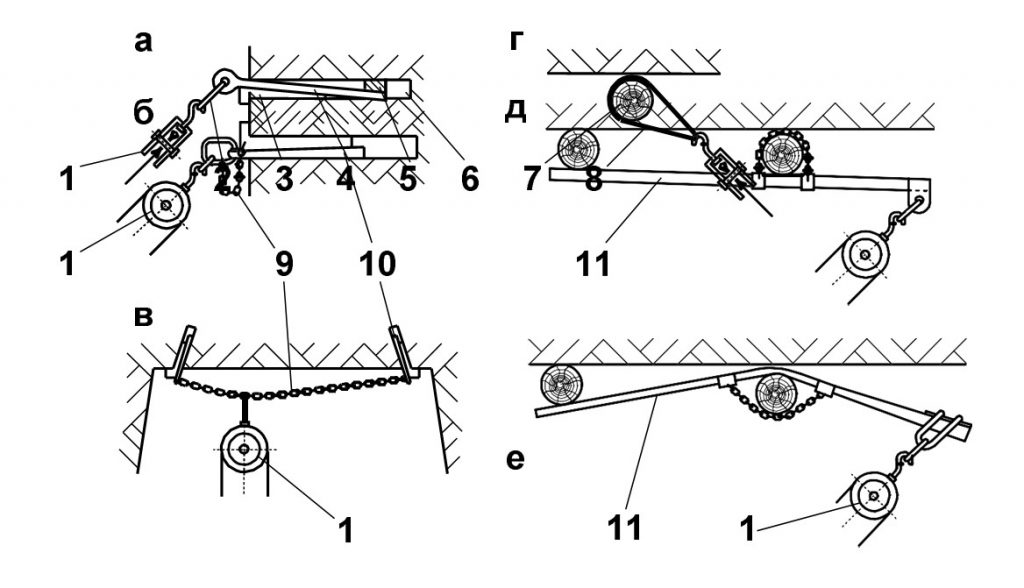

1 – блок; 2 – кольцо; 3 – забивной клин; 4 – шкворень; 5 – вкладыш; 6 – шпур; 7 – верхняк или стойка; 8 – канат; 9 – отрезок цепи; 10 – закладной клин; 11 – стрела

Для подвески скреперного блока следует использовать один из наиболее упот- ребляемых на рудниках и приведенных на рис. 22 вариантов его установки. Техни- ческие характеристики серийных скреперных блоков приведены в табл. 3.

Технические характеристики скреперных блоков

| Параметры | Одинарные | Спаренные | |||||

| БС-16 | БС-20 | БС-25 | БС-32 | БС-40 | БСС-16 | БСС-20 | |

| DБ, мм | 160 | 200 | 250 | 320 | 400 | 160 | 200 |

| dК MIN, мм | 6,5 | 8,0 | 10,0 | 12,5 | 16,0 | 6,5 | 8,0 |

| dК MAX, мм | 7,9 | 10,5 | 12,5 | 16,0 | 20,5 | 7,9 | 10,5 |

| PБ, кН | 20 | 32 | 50 | 80 | 160 | 20 | 32 |

| Масса, кг | 10 | 18 | 28 | 45 | 80 | 19 | 32 |

Примечание. DБ – диаметр ролика блока; dК MIN – минимальный диаметр каната; РБ – максимальное тяговое усилие на клюке или скобе блока.

При больших расстояниях скреперования необходимо через 15-20м подвешивать вспомогательные блоки для хвостового каната в целях уменьшения его износа.

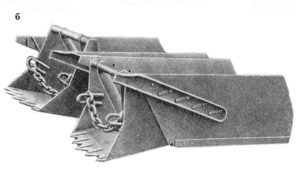

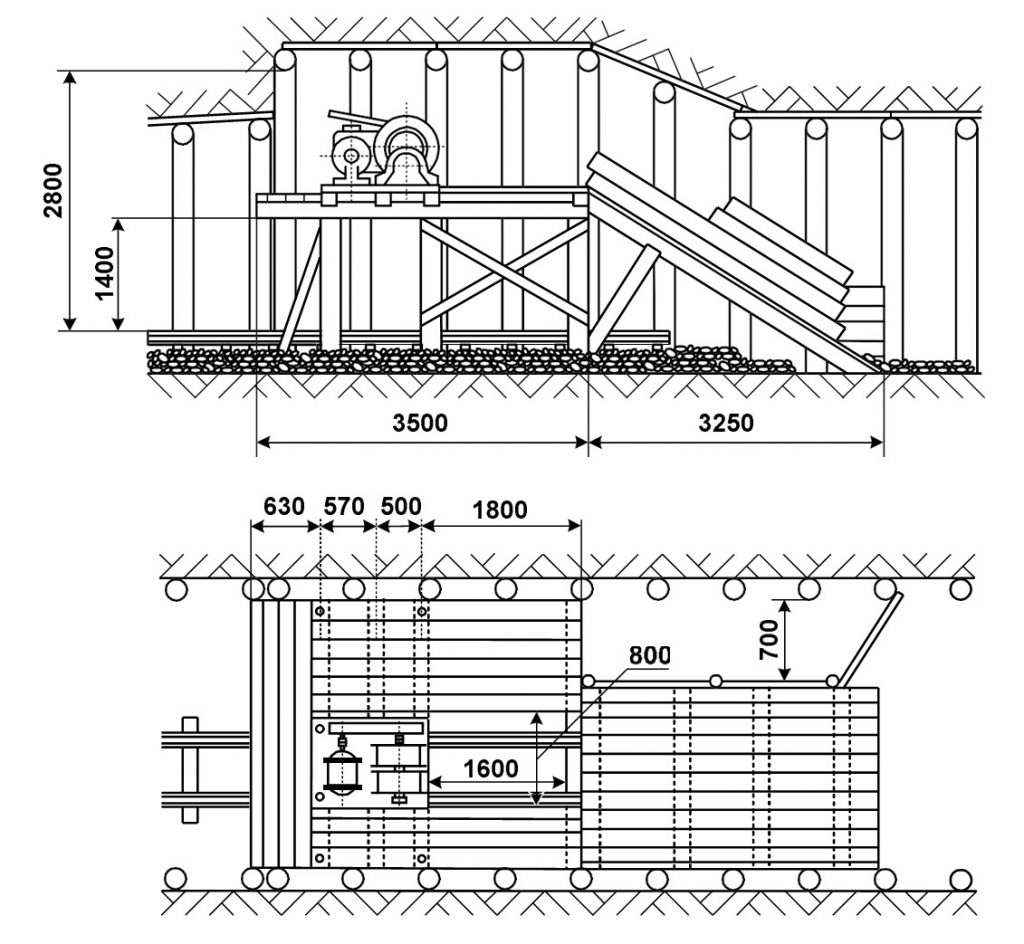

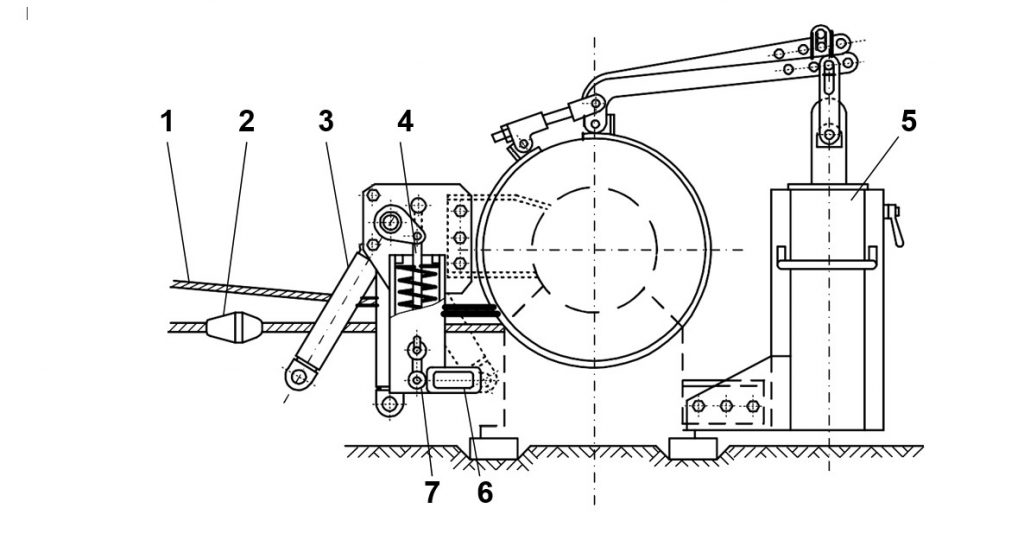

5. ПОГРУЗОЧНЫЕ ПОЛКИ

Скреперная установка, предназначенная для погрузки горной массы в вагонетки или навалки ее на конвейер, оборудуется полком (рис. 23). Полки выпускаются специализированными машиностроительными заводами и входят в комплект оборудования скреперного погрузчика. В этом случае скреперная лебедка устанавливается на раме полка, а сам полок монтируется на рельсовом ходу и способен перемещаться вдоль горной выработки вслед за забоем при использовании его на проходческом или добычном участке. Продвижение полка за забоем производится по мере настилки рельсового пути. Отставание полка от груди забоя должно быть не менее установленного правилами безопасности для шахт и рудников, но и не более этой вели- чины на 6-10 м.

Для продвижения полка может быть использована маневровая лебедка или электровоз. Для фиксации полка на рельсовом пути платформу в средней части с двух сторон крепят к двум стальным анкерам в почве выработки.

Заводы России серийно производят полки деревянные (рис. 24) и стальные (рис. 25). Стоимость полка, как правило, составляет 25-40% полной стоимости скреперного погрузчика. При необходимости полок может поставляться отдельно.

В скреперных установках с выпуском горной массы в аккумулирующий бункер или в транспортное средство в нижележащей выработке полок не требуется. В этом случае скреперная лебедка устанавливается на почве выработки и раскрепляется стойками (почва – кровля) или при стационарной установке фиксируется анкерными болтами.

а – схема работы погрузчика со скреперной лебедкой под полком; б – общий вид скреперного погрузчика с лебедкой над полком; 1 – подхват; 2 – скреперный блок; 3 – штабель груза; 4 – попе- речная балка; 5 и 7 – хвостовой и головной канат; 6 – скрепер; 8 и 10 – канат и лебедка передвижки блока; 9 – полок; 11 – ходовая тележка со скреперной лебедкой; 12 – вагонетка

6. ДИСТАНЦИОННОЕ И АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ СКРЕПЕРНЫМИ ЛЕБЕДКАМИ

Дистанционное и автоматическое управление обеспечивает повышение безопасности и производительности скреперных установок, что особенно важно в проходческих забоях.

При переводе лебедки на дистанционное управление усилие управления ленточными тормозами, необходимое для включения барабанов, создается с по- мощью электрического, гидравлического или пневматического привода. В этом случае машинист установки располагается в забое в том месте, которое безопасно и удобно для наблюдения: за движением порожнего скрепера по выработке в за- бой, подводкой его к штабелю горной массы, зачерпыванием скрепером груза, транспортированием по выработке и разгрузкой в приемное устройство. При необходимости машинист скреперной установки с пультом управления может перемещаться вдоль выработки вслед за скрепером.

Наша промышленность выпускает системы дистанционного и автоматического управления с механическим, пневматическим и электрическим приводом. Системы с электрическим приводом модифицируются на электропневматические, электромагнитные, электрогидравлические и механические.

В пневматических дистанционных системах управление приводом осуществляется клапанами, в электропневматических – соленоидными клапанами, а в электрических – кнопочными блоками.

Все системы выполняют одну группу задач и отличаются только конструкцией привода (исполнительного органа).

Конструкции пневматических и гидравлических цилиндров очень просты и ранее изучались в курсе ûГидропривод°.

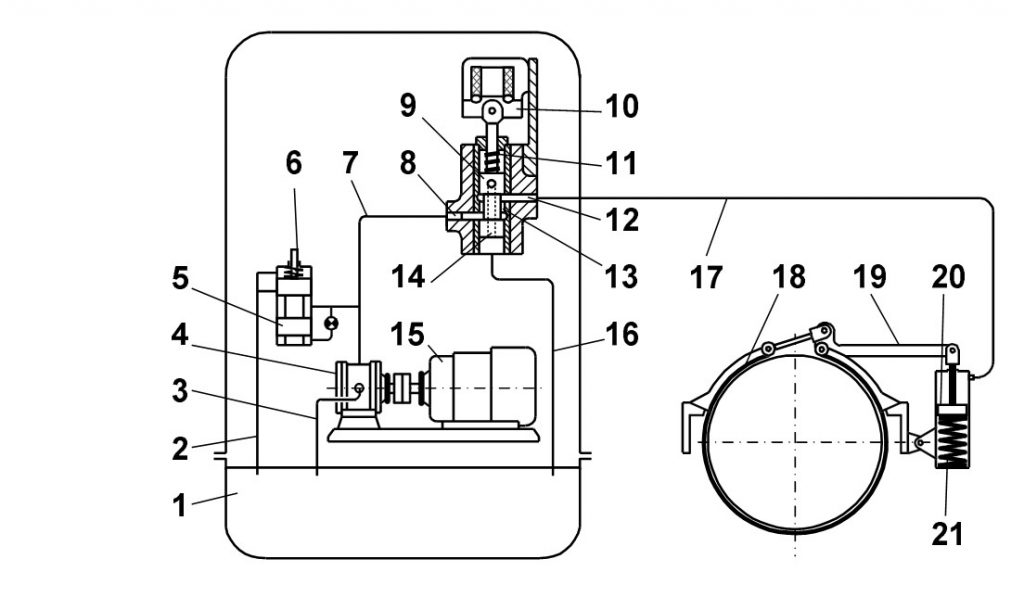

В электрогидравлическом толкателе (рис. 26), корпус которого заполнен маслом, при включении электродвигателя крутящий момент передается через соединительную муфту на вал центробежного насоса и приводит во вращение рабочее колесо. Масло забирается из штоковой полости цилиндра через дренажное окно и рабочим колесом с избыточным давлением нагнетается под поршень. Поршень вместе с двумя стойками и поперечиной, которая жестко с ними связана, поднимается и через проушину, воздействуя на рычаг управления лебедки (рычаг тормоза), выключает барабан. Для включения барабана достаточно снять напряжение с двигателя толкателя, при этом рабочее колесо насоса останавливается и давление масла в полостях цилиндра выравнивается, поэтому под действием силы тяжести поршня, стоек, поперечины и дополнительного груза поршень и тормозной рычаг опускаются, прижимают ленту тормоза к ободу зубчатого вен- ца. При остановленном зубчатом венце сателлиты вращаются вокруг оси лебедки, поэтому водило и барабан начинают вращаться.

1 – электродвигатель; 2 – уплотнение; 3 – крышка цилиндра с фланцем; 4 и 5 – амортизаторы; 6 – поршень; 7 – корпус насоса; 8 – цилиндр; 9 – под- пятник и проушины для крепления к раме; 11 и 16 – подшипники насоса; 12 – рабочее колесо насоса; 13 и 14 – поршневая и штоковая полость ци- линдра; 15 – дренажное окно; 17 – соединительная муфта; 18 – стойки (шток); 19 – поперечина; 20 – корончатая гайка; 21 – проушина для соеди- нения с рычагом тормоза

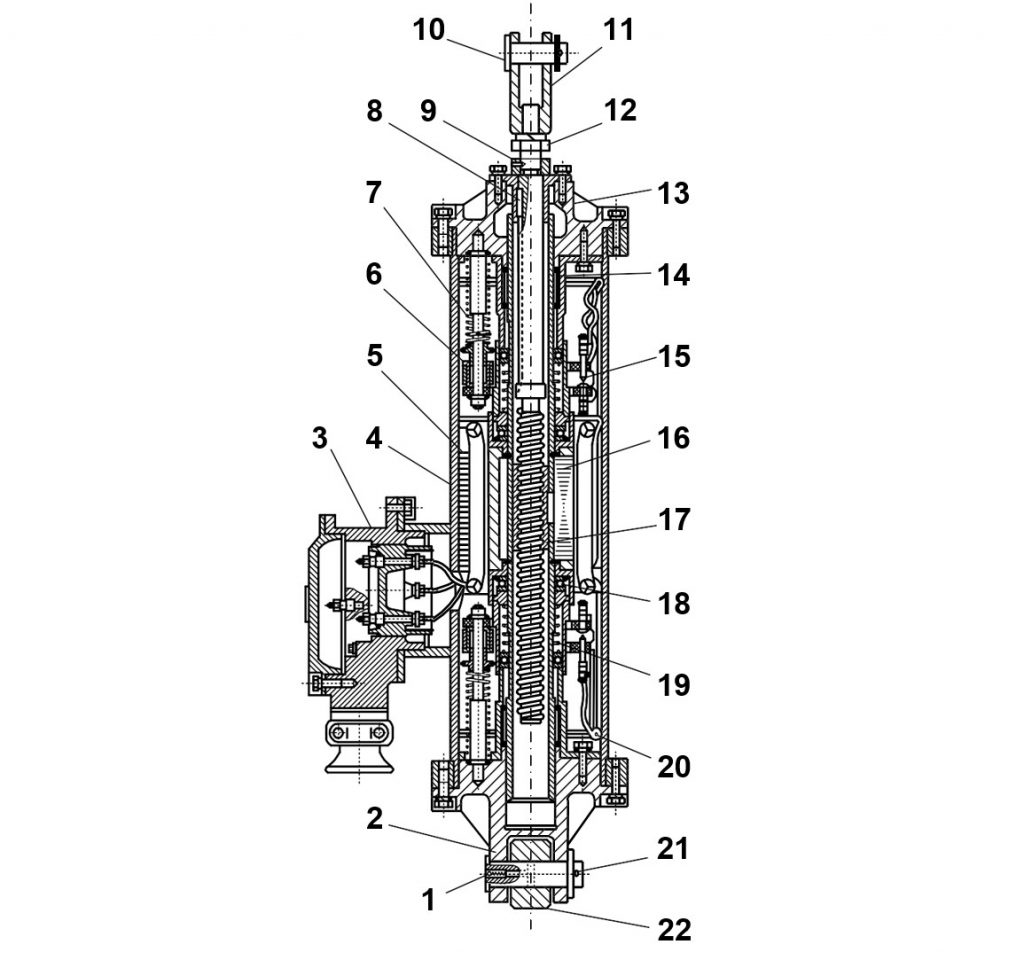

В электровинтовом толкателе (рис. 27) вращательное движение ротора реверсивного электродвигателя преобразуется в возвратно-поступательные перемещения штока. Для этого в цилиндрический корпус вмонтирован 3-фазный асинхронный двигатель.

1 – пресс-масленка; 2 и 13 – непроходной и проходной щит; 3 – ввод высоко- вольтного кабеля (барно); 4 – корпус толкателя; 5 и 16 – статорное и роторное железо реверсивного двигателя; 6 – изолятор направляющей шпильки; 7 – та- рированная пружина; 8 – шпонка; 9 – стопорная втулка; 10 – палец; 11 – вил- ка; 12 – контргайка; 14 – уплотнение; 15 и 20 – конечный выключатель и ка- бельный подвод; 17 – гайка; 18 – упорные подшипники; 19 – демпфирующая пружина; 21 – штифт и шайба; 22 – проушина на раме лебедки

В роторе двигателя выполнено центральное отверстие, в которое запрессована гайка с трапециевидной резьбой. В отверстие гайки ввернут конец штока. Шток от вращения вместе с ротором удерживается шпонкой.

В зависимости от направления вращения ротора шток перемещается в прямом или обратном направлении. С обеих сторон ротора в привод вмонтированы конечные выключатели, которые автоматически отключают двигатель в крайних положениях штока, а также в тех случаях, когда усилие на штоке превышает за- данное (номинальное). Задание номинального усилия достигается установкой тарированных пружин. Подшипники толкателя защищены 2-хступенчатыми уплотнениями с двух сторон.

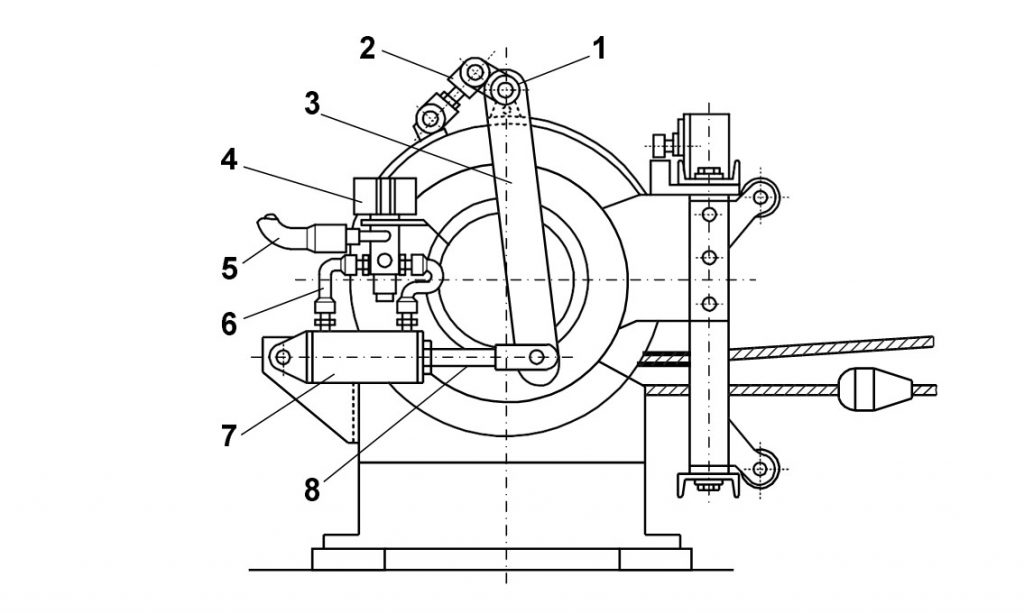

Рассмотрим работу некоторых схем дистанционного управления скреперной лебедкой. На рис. 28 приведено устройство с одним пневматическим цилиндром для дистанционного управления лебедкой типа 2С. На приваренном к корпусу лебедки кронштейне закреплен горизонтально цилиндр. Шток цилиндра шарнирно соединен с рычагом, который связан с валом, проходящим над обоими барабанами лебедки. При перемещении штока вместе с поршнем происходит по- ворот рычага в правую или левую сторону (зависит от направления движения штока). Вал через стяжные муфты передает одновременно рабочее усилие на тяги, вилки, рычаги и тормозные ленты обоих тормозных барабанов планетарных редукторов лебедки. При повороте вала в одну сторону один тормозной барабан затормаживается, так как тормозная лента прижата к его тормозному ободу, а другой барабан растормаживается. Первый канатный барабан начинает вращаться и наматывать канат, а со второго барабана канат разматывается, так как барабан выключен.

При повороте вала в другую сторону автоматически происходит растормаживание первого барабана и запуск второго барабана. Для этого к обоим концам цилиндра присоединены шланги, пропускающие из магистрали через распределительный кран сжатый воздух, который приводит в движение поршень со штоком. Распределительный кран, направляющий сжатый воздух попеременно в штоковую или поршневую полость цилиндра, имеет электрический привод.

Принципиальная схема системы дистанционного управления с гидравлическим приводом представлена на рис. 29. Масло из бака шестеренчатым насосом по напорному трубопроводу подается на гидрораспределитель. При включении электромагнита золотник перемещается в крайнее верхнее положение. Из напорного трубопровода масло поступает через полости гидрораспределителя (8, 13 и 12, см. рис. 29) и питающий шланг в верхнюю (штоковую) полость гидравлического тормозного цилиндра, заставляя поршень двигаться вниз. При этом на- правлении движения затягивается тормозная лента на тормозном ободе и канатный барабан приводится в движение, а второй барабан в это время растормаживается и канат начинает с него сматываться. Барабан в таком положении будет находиться до тех пор, пока подается напряжение или сжатый воздух на двигатель лебедки.

1 –вал; 2 – стяжная муфта; 3 – рычаг; 4 – распределительный клапан; 5 и 6 – магистральный и присоединительные шланги; 7 – цилиндр; 8 – шток

Для растормаживания барабана следует отпустить тормозную ленту, по- этому необходимо отключить электромагнит, под действием пружины золотник опустится вниз и совместит радиальное отверстие со сливными полостями гид- рораспределителя (12 и 14, см. рис. 29). Давление масла в тормозном цилиндре падает, и под действием пружины цилиндра поршень перемещается вверх и вытесняет масло из штоковой полости. Из цилиндра по питающему шлангу через радиальное отверстие и осевой канал в золотнике гидрораспределителя, дренажный трубопровод масло сливается в бак.

Предохранение гидросистемы от перегрузки осуществляется с помощью напорного золотника. При достижении давления масла в системе предельного уровня клапан напорного золотника открывается, и масло сбрасывается по дренажной трубе в бак. Настройка предельного давления производится поворотом винта в корпусе напорного золотника.

1 – маслобак; 2 и 16 – дренажный трубопровод; 3 и 7 – всасывающий и напорный трубопровод; 4 и 15 – шестеренчатый насос и двигатель; 5 – на- порный золотник; 6 – регулировочный винт; 8 и 13 – напорные полости гидрораспределителя; 9 – золотник; 10 – электромагнит; 11 и 21 – пружина золотника и цилиндра; 12 и 14 – напорносливная и сливная полость гидрораспределителя; 17 – питающий шланг; 18 – тормозная лента; 19 – тормозной рычаг; 20 – поршень

7. АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ

Автоматическое управление лебедками заключается в последовательном переключении рабочего и холостого хода скрепера и осуществляется посредством специальных датчиков.

На рис. 30 показана одна из схем действующих скреперных лебедок. Справа от лебедки установлены два цилиндра пневматического привода, штоки которых шарнирно связаны с тормозными рычагами.

С левой стороны крепятся детали автоматического управления лебедкой. Двухконусная муфта, установленная на грузовом канате, будет отводить поворотную рамку и через тягу и ролик воздействовать на концевой выключатель. В результате этого лебедка изменит ход на обратный, муфта вместе со скрепером уйдет к забою, а поворотная рамка станет в исходное положение. Такая же двухконусная муфта установлена на хвостовом канате и через элементы управления включает и выключает барабан хвостового каната.

1 – канат; 2 – двухконусная муфта; 3 – поворотная рамка; 4 – тяга; 5 – пневматический цилиндр; 6 – концевой выключатель; 7 – ролик

Блоки автоматического управления современными скреперными лебедками оборудуются встроенными микропроцессорными модулями, которые предназначены для записи программ управления лебедкой в различных условиях эксплуатации. При наличии программы управления установка может длительно работать полностью в автоматическом режиме. При изменении условий работы в течение смены или суток она формирует запрос машинисту установки или горному диспетчеру о целесообразности использования другой программы управления.

При работе в ранее встречавшихся условиях система автоматического управления ожидает смены управляющей программы машинистом установки или горным диспетчером, а наиболее совершенные способны самостоятельно подобрать наиболее подходящую для этих условий из имеющихся программ в ее долговременной памяти.

При отсутствии программы управления для создавшихся нетипичных условий машинист установки переводит ее на ручное управление и производит 5-10 циклов скреперования. Один из микропроцессорных модулей в это время записывает пара- метры рабочего режима во всех стадиях скреперования, производит анализ затрат энергии, величину и размах динамических и статических нагрузок и др. В конечном итоге для сложившихся нетипичных условий аналитический микропроцессорный модуль составляет и записывает новую программу управления. В этом случае от машиниста требуется дать ей номер или название и разместить в долговременной памяти.

В машинах с ограниченными способностями анализа и принятия решений производится только запись рабочих параметров при ручном управлении. Эта информация скачивается на внешний носитель информации – флэш-диск, с последую- щей обработкой на стационарной ЭВМ и записью на нее новой программы управления, которая на флэшдиске переносится обратно в блок автоматического управления скреперной лебедкой.

ПРИЛОЖЕНИЕ

Основные узлы скреперных лебедок типажного ряда

| Наименование узла | Тип скреперной лебедки | ||

| 2С (см. рис. 1) | 2П (см. рис. 2) | 3С (см. рис. 3) | |

| 1. Двигатель в сборе | 1 | 1 | 1 |

| 2. Редуктор привода | 1 | 1 | 1 |

| 3. Блок рабочего барабана | 1 | 1 | 2 |

| 4. Блок хвостового барабана | 1 | 1 | 1 |

| 5. Тормоз с притормаживающим устройством | 2 | 2 | 3 |

| 6. Направляющая рамка | 1 | 1 | 1 |

| 7. Левый полоз | 1 | 1 | 1 |

| 8. Правый полоз | 1 | 1 | — |

| 9. Рама в сборе | — | 1 | — |

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

“Кузбасский государственный технический университет”

Кафедра стационарных и транспортных машин

Н. Р. Масленников А. П. Абрамов

СКРЕПЕРНЫЕ УСТАНОВКИ

инструкция по изучению устройства, принципа действия

и приемов эксплуатации по дисциплине

“Транспортные машины”

для студентов специальности

“Горные машины и оборудование” всех форм обучения

Рекомендованав качестве методических указаний

учебно-методической комиссией специальности

“Горные машины и оборудование”

Кемерово 2011

Рецензенты:

Т. Ф. Подпорин, доцент кафедры стационарных и транспортных машин.

А. А. Хорешок, секретарь УМК специальности 150402 ûГорные машины и оборудование°

Масленников Николай Ростиславович, Абрамов Александр Прохорович. СКРЕПЕРНЫЕ УСТАНОВКИ: инструкция по изучению устройства, принципа действия и приемов эксплуатации [Электронный ресурс]: по дисциплине ûТранспортные машины° для студентов специальностей 150402 “Горные машины и оборудование” всех форм обучения / Н. Р. Масленников, А. П. Абрамов. – Электрон. дан. – Кемерово: ГУ КузГТУ, 2011. – 1 электрон. опт. диск (CD-ROM); зв. ; цв. ; 12 см. – Систем. требования : Pentium IV; ОЗУ 512 Мб ; Windows 2003 ; (CD-ROM-дисковод) ; мышь. – Загл. с экрана.