НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оборудование горно-шахтное

ВАГОНЕТКИ ГРУЗОВЫЕ ШАХТНЫЕ

Общие технические требования и методы испытаний

Mining equipment. Mine loding cars General technical requirements and test methods

ОКС 73.100.40

ОКП 31 4 351

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом “Национальный научный центр горного производства – Институт горного дела им.А.А.Скочинского” (ОАО “ННЦ ГП – ИГД им.А.А.Скочинского”)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 269 “Горное дело”

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2013 г. N 1439-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе “Национальные стандарты”, а официальный текст изменений и поправок – в ежемесячном информационном указателе “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Содержание

1 Область применения

Настоящий стандарт распространяется на вагонетки грузовые шахтные узкой колеи, предназначенные для транспортирования горной массы по горизонтальным и наклонным подземным горным выработкам и на промышленных площадках шахт в следующих условиях:

- угольные шахты и рудники, в том числе опасные по взрыву газа и/или пыли;

- атмосфера типа 1 по ГОСТ 15150 при запыленности воздуха не более 200 мг/м;

- относительная влажность воздуха при температуре 25°С – до 100%;

- температура окружающей среды – от 35°С до минус 40°С;

- продольный уклон пути – от +30° до минус 30°;

- ширина колесной колеи – 600, 750 и 900 мм.

Стандарт не распространяется на шахтные грузовые вагонетки с опрокидным кузовом, вагонетки с откидным днищем с закрепленными на нем колесами, вагонетки с донной разгрузкой с разрезными осями полускатов и вагонетки со съемным кузовом.

Оборудование, изготовленное в соответствии с настоящим стандартом, может применяться в других отраслях промышленности, где условия эксплуатации соответствуют вышеуказанным.

Стандарт устанавливает общие технические требования и методы испытания при проектировании, изготовлении и испытании вагонеток.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 53464-2009 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

ГОСТ 2.601-2006 Единая система конструкторской документации.

Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.112-86 Система стандартов безопасности труда. Транспорт рудничный электровозный. Общие требования безопасности к подвижному составу

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 4366-76 Смазка солидол синтетический. Технические условия

ГОСТ 7462-73 Эмали НЦ-5123. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 10198-91 Ящики деревянные для грузов массы св. 200 до 20000 кг. Общие технические условия

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31439-2011 (EN 1710:2005) Оборудование и компоненты, предназначенные для применения в потенциально взрывоопасных средах подземных выработок шахт и рудников

ГОСТ 31441.1-2011 (EN 13463-1:2001) Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 1. Общие требования

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по технологическому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю “Национальные стандарты”, который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя “Национальные стандарты” за текущий год. Если заменен ссылочный стандарт, на который дана ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором есть ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 конструкционная масса вагонетки: Масса вагонетки без учета массы смазки и запасных частей.

3.2 клиренс: Расстояние от уровня головки рельса до наиболее низко расположенных между колесами элементов конструкции порожней вагонетки.

3.3 конструктивная скорость: Максимально допустимая скорость движения, которая определяется предельно допускаемыми значениями параметров элементов вагонетки и устойчивостью ее движения.

3.4 поезд секционный: Нерасформируемый состав вагонеток-секций с донной разгрузкой и уменьшенным до минимума и перекрытым сверху междувагонеточным пространством. Каждая секция оснащена одним полускатом и своей консольной частью опирается и шарнирно соединяется со смежной секцией. Последняя секция опирается на специальную тележку с автосцепкой или модернизированную вагонетку ВДК. На противоположном конце состава устанавливается вагонетка ВДК с автосцепкой.

3.5 коэффициент тары: Отношение массы вагонетки к ее грузоподъемности (массе перевозимого груза). Для угольных вагонеток рассчитывается при насыпной плотности угля 1 т/м³, для горнорудных- 2,5 т/м³.

3.6 номинальная грузоподъемность вагонетки: Грузоподъемность вагонетки, рассчитанная по насыпной плотности основного груза (уголь, руда).

3.7 максимальная грузоподъемность вагонетки: Грузоподъемность вагонетки, рассчитанная по насыпной плотности пустых пород, сопутствующих добыче полезного ископаемого.

4 Общие технические требования

4.1 Требования к назначению

Грузовые вагонетки по конструкции кузова и способу разгрузки можно разделить на четыре типа, представленные в таблице 1.

Таблица 1 – Типы и области применения вагонеток

| Тип | Наименование | Область применения |

| ВГ | Вагонетки с глухим кузовом | Вагонетки емкостью до 4,5 м³ включительно — для транспортирования горной массы по подземным выработкам и на промышленных площадках угольных и рудных шахт. Вагонетки емкостью свыше 4,5 м³ — для транспортирования горной массы по подземным выработкам рудных шахт |

| ВДК | Вагонетки с откидными днищами клапанного вида | Для транспортирования горной массы по подземным выработкам угольных шахт и на промышленных площадках шахт |

| ВБ | Вагонетки с откидным бортом | Для транспортирования горной массы по подземным выработкам рудных шахт |

| ПС | Вагонетки-секции с откидными днищами для формирования секционных поездов | Для транспортирования горной массы по подземным выработкам угольных шахт |

4.1.1 Основные параметры и размеры вагонеток ВГ, ВДК и ПС для угольных шахт и вагонеток ВГ и ВБ для рудных шахт должны соответствовать указанным в таблицах 2-6.

Таблица 2 – Основные параметры вагонеток ВГ для угольных шахт

| Наименование параметра | Номинальное значение параметра | ||||||

| Емкость кузова, м³ : — номинальная- предельное отклонение, %, не более | 1,0 ±0,5 | 1,1 ±0,06 | 1,3 ±0,06 | 1,4 ±0,07 | 1,6 ±0,08 | 2,5 ±0,12 | 3,3 ±0,16 |

| Ширина, мм | 850 | 850 | 880 | 850 | 850 | 1240 | 1320 |

| Длина по буферам, мм | 1500 | 1800 | 2000 | 2400 | 2700 | 2800 | 3450 |

| Высота от уровня головки рельса (для порожних вагонеток), мм | 1300 | 1300 | 1300 | 1230 | 1200 | 1300 | 1300 |

| Жесткая база, мм | 500 | 550 | 550 | 650 | 800 | 800 | 1100 |

| Ширина колеи колесных параметров, мм | 600 | 600 | 600 | 600 | 600 | 900 | 900 |

| Диаметр колес по ободу катания, м | 300 | 300 | 300 | 300 | 300 | 350 | 350 |

| Высота оси сцепки от уровня головки рельса (для порожних вагонеток), мм | 320 | 320 | 320 | 320 | 320 | 320 (365) | 320 (365) |

| Максимальная грузоподъемность, не менее, т | 1,8 | 2 | 2,3 | 2,6 | 2,9 | 4,5 | 6 |

| Коэффициент тары | 0,45 (0,5) | 0,45 (0,48) | 0,45 (0,49) | 0,45 (0,48) | 0,45 | 0,4 (0,46) | 0,4 |

| Тяговая нагрузка сцепки, кН | 58,8 | 58,8 | 58,8 | 58,8 | 58,8 | 58,8 | 58,8 |

| Примечание — До 01.01.2016 г. разрешается изготавливать вагонетки с параметрами, указанными в скобках. | |||||||

Таблица 3 – Основные параметры вагонеток типа ВДК для угольных шахт

| Наименование параметра | Номинальное значение параметра |

| Емкость кузова, м³: — номинальная — предельное отклонение, %, не более | 2,5 0,12 |

| Ширина, мм | 1240 |

| Длина по автосцепкам, мм | 2880 |

| Высота от уровня головки рельса (для порожней вагонетки), мм | 1500 |

| Жесткая база, мм | 1650 |

| Ширина колеи колесных пар, мм | 900 |

| Диаметр колес по ободу катания, мм | 350 |

| Высота оси сцепки от уровня головки рельса, мм | 320 (365) |

| Тип сцепки | Автоматическая |

| Тяговая нагрузка сцепки, кН | 68,5 |

| Номинальная грузоподъемность, т | 2,5 |

| Максимальная грузоподъемность, не менее, т | 4,5 |

| Коэффициент тары | 0,52 (0,54) |

| Примечание — До 01.01.2016 г. разрешается изготавливать вагонетки с параметрами, указанными в скобках. | |

Таблица 4 – Основные параметры вагонеток (секций) ПС

| Наименование параметра | Номинальное значение параметра |

| Емкость кузова, м³: — номинальная | 3,5 ±0,07 |

| Ширина, мм | 1350 |

| Длина, мм | 2800 |

| Высота от уровня головки рельса (для порожних секций), мм | 1600 |

| Ширина колеи колесных пар, мм | 900 |

| Диаметр колес по ободу катания, мм | 350 |

| Номинальная грузоподъемность, т | 3,5 |

| Максимальная грузоподъемность, не менее, т | 4,2 |

| Коэффициент тары | 0,4 |

| Минимальный радиус закругления пути секциионного поезда, м | 12 |

| Тип сцепки | Автоматическая |

| Тяговая нагрузка на сцепное устройство, кН | 68,5 |

Таблица 5 – Основные параметры вагонеток типа ВГ для рудников

| Наименование параметра | Номинальное значение параметра | ||||||||

| Емкость кузова, м³: — номинальная — предельное | 0,7 ±0,3 | 1,2 ±0,06 | 2 ±0,1 | 2,2 ±0,11 | 4,5 ±0,22 | 9,5 ±0,47 | 10 ±0,5 | ||

| Номинальная грузоподъемность, т | 1,8 | 3 | 5 | 5,5 | 11,3 | 24 | 25 | ||

| Максимальная грузоподъемность, не менее, т | 2,1 | 3,6 | 6 | 6,6 | 13,5 | 28 | 30 | ||

| Длина по сцепкам, мм | 1250 | 1850 | 3070 | 2950 | 4100 (3950) | 8000 (7850) | 7300 | ||

| Ширина, мм | 850 | 1000 | 1250 | 1200 | 1350 | 1350 | 1800 | ||

| Высота от уровня головки рельса (для порожних вагонеток), мм | 1200 | 1300 | 1200 | 1300 | 1550 | 1500 | 1600 | ||

| Жесткая база, мм | 500 | 600 | 1000 | 1000 | 1250 | 4000 | 4000 | ||

| Ширина колеи колесных пар, мм | 600 | 600; 750 | 750; 900 | 600; 750 | 750; 900 | 750; 900 | 750; 900 | ||

| Высота оси сцепки от уровня головки рельса, мм | 290 | 320 | 365 | 365 | 365 | 365 | 365 | ||

| Тип сцепки | Звеньевая | Автоматическая, (звеньевая) | Звеньевая | ||||||

| Тяговая нагрузка сцепки, кН | 58,8 | 58,8 | 70-100; (58,8) | 58,8 | 58,8 | ||||

| Коэффициент тары | 0,28 (0,3) | 0,26 (0,28) | 0,26 (0,3) | 0,26 (0,28) | 0,3 (0,7) | 0,3 (0,33) | 0,3 (0,38) | ||

| Примечания 1 Размеры в скобках относятся к вагонеткам со звеньевыми сцепками. 2 До 01.01.2016 г. разрешается изготавливать вагонетки с параметрами, указанными в скобках. | |||||||||

Таблица 6 – Основные параметры вагонеток ВБ для рудных шахт

| Наименование параметра | Номинальное значение параметра | ||

| Емкость кузова, м³ : — номинальная — предельное отклонение, %, | 1,6 ±0,08 | 2,5 ±0,12 | 4 ±0,2 |

| Длина по сцепкам, мм | 2950 | 3600 | 4740 (4590) |

| Ширина, мм | 1300 | 1350 | 1350 |

| Высота от уровня головки рельса, мм | 1300 | 1550 | 1550 |

| Жесткая база, мм | 1000 | 1000 | 1250 |

| Ширина колеи колесных пар, мм | 600; 750 | 600; 750 | 750 |

| Диаметр колес по ободу катания, мм | 400 | 400 | 400 |

| Высота оси сцепки от уровня головки рельса, мм | 365 | 365 | 365 |

| Тип сцепки | Автоматическая | Автоматическая (звеньевая) | |

| Тяговая нагрузка сцепки, кН | 70 | 70 | 70 (58,8) |

| Номинальная грузоподъемность, т | 4 | 6,25 | 10 |

| Максимальная грузоподъемность, не менее, т | 4,8 | 7,5 | 12 |

| Коэффициент тары | 0,45 (0,49) | 0,42 (0,44) | 0,42 (0,44) |

| Примечания 1 Размеры в скобках относятся к вагонеткам со звеньевыми сцепками. 2 До 01.01.2016 г. разрешается изготавливать вагонетки с параметрами, указанными в скобках. | |||

4.1.2 Габаритные размеры вагонеток должны обеспечивать их вписывание в сечения горных выработок с соблюдением установленных в [1,2] зазоров между креплением (бортами и кровлей) выработки или установленным в ней оборудованием и встречными поездами.

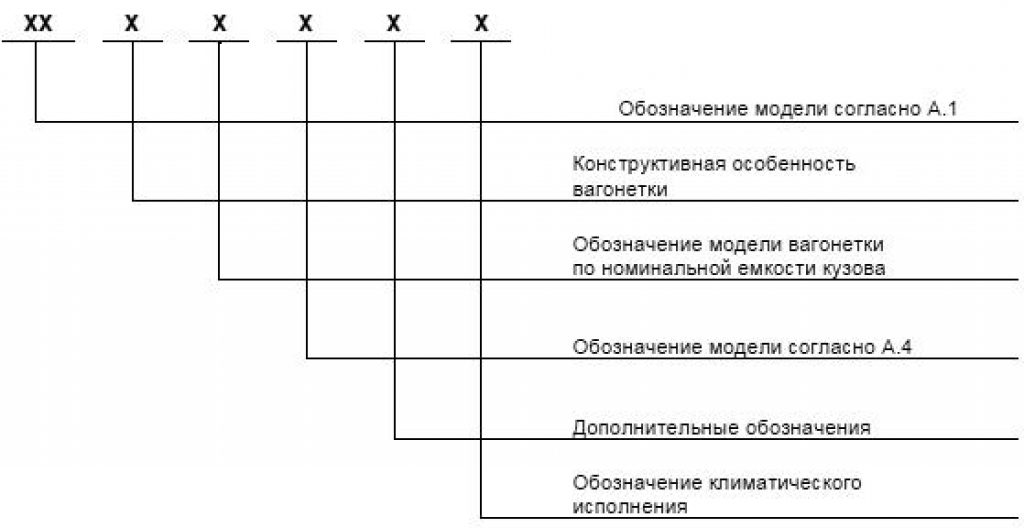

4.1.3 Условные обозначения вагонеток и их структурная схема обозначения приведены в приложении А.

4.2 Требования к конструкции

4.2.1 Вагонетки должны конструироваться и изготовляться в соответствии с требованиями настоящего стандарта, ТУ или контракта на поставку вагонетки (поезда) конкретного типоразмера, утвержденными в установленном порядке.

4.2.2 Конструкция вагонеток (поездов секционных) всех типоразмеров должна выполнять функции назначения в соответствии с требованиями ТУ или контракта и соответствовать требованиям безопасности настоящего стандарта, а также ГОСТ 12.2.112 и ГОСТ 12.2.003.

4.2.3 Конструкция вагонетки (поезда секционного) должна обеспечивать:

- вписываемость в сечение транспортной горной выработки;

- устойчивое движение по рельсовым путям (поперечная и продольная устойчивость) при всех допустимых режимах эксплуатации;

- необходимую скорость при движении поезда;

- надежное сцепление с подвижным составом;

- возможность перемещения при загрузке толкателем, лебедкой, локомотивом;

- надежное запирание днищ, боковых стенок кузова, исключающих

- разгрузку вагонеток при их транспортировании;

- безопасную эксплуатацию вагонеток (секций) всех типов при углах наклона выработок от минус 30° до +30°;

- удобство технического обслуживания и текущих ремонтов

4.2.4 Материалы и изделия, применяемые в вагонетках, должны соответствовать действующим стандартам и техническим условиям на них и удовлетворять требования условий эксплуатации, указанные в разделе 1 настоящего стандарта.

4.2.5 Болтовые и винтовые соединения устройств не должны допускать самоотвинчивания.

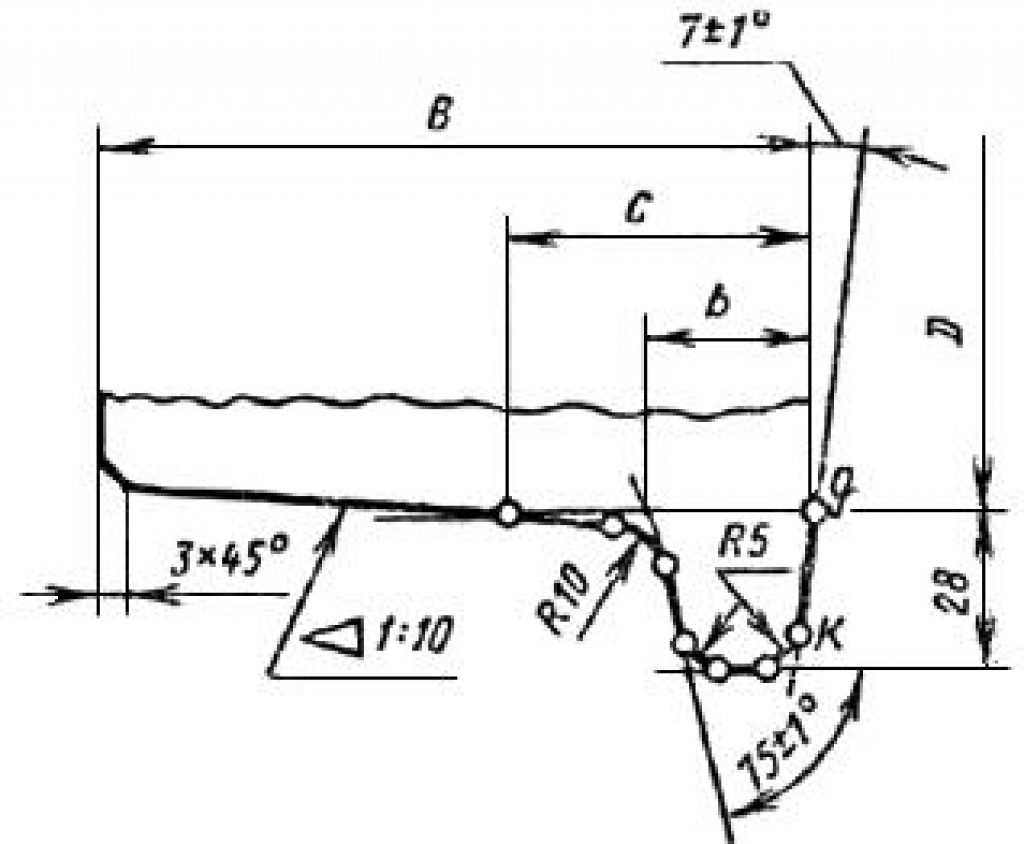

4.2.6 Размеры и профиль обода катания колес должны соответствовать указанным на чертеже Б.1 и в таблице Б.1 (приложение Б).

4.2.7 Колеса вагонеток емкостью свыше 1,6 м³, предназначенных для угольных шахт, и вагонеток емкостью свыше 1,2 м³, предназначенных для

рудных шахт, должны изготавливаться из стали по ГОСТ 1050 с механическими свойствами не ниже, чем у стали марки 45.

Поверхностная твердость обода катания колес после закалки должна быть не менее 340 НВ.

4.2.8 Оси колесных пар должны изготавливаться из стали по ГОСТ 1050 с механическими свойствами не ниже, чем у стали марки 45.

4.2.9 Литые детали вагонеток должны изготавливаться из углеродистой стали 1 группы по ГОСТ 977.

4.2.10 Корпус, замок и рычаг автоматических сцепок должны изготавливаться по 3 группе ГОСТ 977 из углеродистой стали с механическими свойствами не ниже, чем у стали марки 35Л.

4.2.11 Предельные отклонения размеров литых деталей должны соответствовать III классу точности, предельные отклонения корпуса, замка и рычага автоматических сцепок II классу точности по ГОСТ Р 53464.

4.2.12 Вагонетки емкостью до 1,6 м³ для угольных шахт и вагонетки емкостью до 1,2 м³ для рудных шахт должны оснащаться крюковыми сцепками.

4.2.13 Вагонетки емкостью свыше 1,6 м³ для угольных шахт и вагонетки емкостью свыше 1,2 м³ для рудных шахт должны оснащаться автоматическими сцепками или буферными устройствами с вращающейся сцепкой и иметь амортизированную подвеску кузовов.

4.2.14 Крюковые сцепки должны обеспечивать тяговое усилие не менее 60 кН, автоматические сцепки – не менее 70 кН.

4.2.15 Соединение крюковых сцепок с буферами или рамой должно осуществляться через амортизатор.

4.2.16 Автоматические сцепки должны обеспечивать взаимосцепление и возврат корпуса сцепки в исходное положение при отклонении корпуса в вертикальной плоскости до 10°, в горизонтальной плоскости до 20° и повороте его (для вращающихся автоматических сцепок) вокруг оси вращения на угол до 30°. У вагонеток с глухим кузовом угол вращения оси должен быть 360°.

4.2.17 Колесные пары должны оснащаться коническими роликовыми подшипниками.

4.2.18 Конструкция подшипниковых узлов должна предусматривать регулировку и смазку подшипников без снятия колесных пар с вагонетки.

4.2.19 Колеса должны вращаться на осях от усилия руки.

4.2.20 Угол между поверхностью пола опрокинутого кузова вагонетки с откидным бортом и поверхностью прямого участка пути должен быть не менее

50°.

4.2.21 Соединение кузова с откидным бортом или откидными днищами должно исключать просыпание транспортируемого материала.

4.2.22 Откидывание и закрывание откидного борта или откидных днищ должны происходить плавно, без рывков и заеданий.

4.2.23 Кузова вагонеток должны изготавливаться из стали с временным сопротивлением разрыву не менее 450 Н/мм² , противостоящей коррозионномеханическому износу.

4.2.24 Рамы вагонеток должны изготавливаться из стали с механическими свойствами не ниже, чем у стали марки 09Г2 по ГОСТ 19281.

4.2.25 При изготовлении вагонеток не допускается:

– превышение листов кузова друг над другом более 4 мм;

– отклонение продольных осей симметрии кузова и рамы относительно друг друга: для вагонеток емкостью до 4,5 м³ – более 2,5 мм на 1000 мм длины кузова; для вагонеток емкостью 4,5 м³ и свыше – более 1 мм;

– разность длин диагоналей кузова: для вагонеток емкостью до 4,5 м³ – более 4 мм на 1000 мм длины; для вагонеток емкостью 4,5 м³ и свыше – более 2 мм;

– несоосность осей катков откидных днищ – более 3 мм;

– перекос откидных днищ относительно поперечных стенок кузова – более 3 мм.

4.2.26 Внутренние необработанные поверхности колес и крышек должны быть окрашены кирпично-красной нитроэмалью N 624-а по ГОСТ 7462 или равноценным заменителем.

4.2.27 Подшипниковые узлы должны быть заполнены, а поверхности контура зацепления автосцепок и шарниры смазаны пресс-солидолом марки “C” по ГОСТ 4366 или равноценным заменителем.

4.2.28 Вагонетки должны иметь подвагонные упоры. По требованию заказчика допускается поставка вагонеток без подвагонных упоров.

4.2.29 ТУ на вагонетки (поезд секционный) должны содержать следующую номенклатуру показателей:

- исполнение по взрывозащите;

- конструктивная масса, кг, не более;

- конструктивная скорость, м/с (км/ч);

- ширина колеи колесной пары, мм;

- габариты, мм:

а) высота,

б)

- ширина;

- емкость кузова, м³ ;

- номинальная и максимальная грузоподъемность, т;

- коэффициент тары;

- тип сцепки;

- тяговая нагрузка сцепки, кН;

- высота оси сцепки от уровня головки рельса, мм;

- длина по буферам, мм;

- длина по сцепке, мм;

- жесткая база, мм;

- вылет буфера, мм;

- расстояние от рельса до оси сцепного устройства, мм;

- диаметр колес, мм;

- минимальный радиус закрепления рельсового пути, м;

- основное сопротивление движению порожней и груженой вагонетки и сопротивление на закруглении пути, Н/т;

- наработка на отказ, ч;

- срок службы, лет.

4.3 Требования к надежности

4.3.1 Вагонетки (секции) относятся к ремонтируемым изделиям.

4.3.2 Категории отказов и предельных состояний должны быть установлены в ТУ на вагонетки конкретных типоразмеров.

4.3.3 Среднюю наработку на отказ, ч, и 80%-ный ресурс до капитального ремонта, км, устанавливают в ТУ на вагонетки конкретных типоразмеров.

4.4 Требования к стойкости к внешним воздействиям

4.4.1 Вагонетки (поезда секционные) следует изготовлять в климатических исполнениях:

- У – для районов с умеренным климатом, категория размещения 5 по

ГОСТ 15150; - Т – для районов с сухим и влажным тропическим климатом, категория

размещения 5 по ГОСТ 15150.

Температура окружающей среды для исполнений: - У – от минус 40 до 35°C;

- Т – от 1 до 35°С.

4.5 Требования к техническому обслуживанию и ремонту

4.5.1 Общие требования к техническому обслуживанию вагонеток должны быть указаны в руководстве по эксплуатации.

4.5.2 Конструкция вагонеток должна обеспечивать:

- возможность технического обслуживания и частичного ремонта основных

узлов без ее демонтажа; - свободный доступ к местам технического обслуживания, контроля и

ремонта с использованием стандартного и поставляемого в комплекте с

вагонетками инструмента и принадлежностей.

4.6 Комплектность

4.6.1 В комплект поставки вагонетки должны входить:

- вагонетка в сборе;

- эксплуатационные документы по ГОСТ 2.601 (техническое описание,

инструкция по эксплуатации и техническому обслуживанию); - паспорт или формуляр, сертификат, протоколы приемо-сдаточных и/или

сертификационных испытаний.

4.7 Маркировка

4.7.1 На каждой вагонетке должна быть маркировка по ГОСТ 31439, содержащая следующие данные:

- товарный знак предприятия-изготовителя;

- наименование и адрес изготовителя;

- наименование и условное обозначение вагонетки;

- год изготовления;

- обозначение группы, уровня и видов взрывозащиты;

- серийный номер по системе предприятия-изготовителя.

4.7.2 Маркировку следует выполнять на металлической табличке по ГОСТ 12971, прикрепленной на видном месте вагонетки (секции).

4.7.3 Способ нанесения маркировки должен обеспечивать сохраняемость надписи на весь срок службы изделия.

4.7.4 Транспортная маркировка должна быть выполнена по ГОСТ 14192 и содержать манипуляционные знаки “Место строповки” и “Центр тяжести”.

4.8 Упаковка

4.8.1 Перед отгрузкой вагонетка (секция) подлежит консервации, а также заправке смазкой в соответствии с рекомендациями руководства по эксплуатации.

4.8.2 Консервацию вагонетки (секции), запасных частей, инструмента и принадлежностей следует проводить по ГОСТ 9.014 (группа изделий II-1, вариант временной противокоррозионной защиты ВЗ-1).

Консервацию вагонетки необходимо проводить на один год.

Консервацию запасных частей, инструмента и принадлежностей необходимо проводить на три года.

4.8.3 Вагонетки отгружают с предприятия-изготовителя без упаковки.

4.8.4 Запасные части, инструмент, приспособления следует отгружать упакованными в закрытые деревянные ящики (категория упаковки КУ-1), изготовленные в соответствии с ГОСТ 2991 и ГОСТ 10198.

4.8.5 Упаковку технической документации проводят по ГОСТ 23170 и в соответствии с дополнительными требованиями, изложенными в ТУ на вагонетки.

В ящик с технической документацией должен быть вложен упаковочный лист с перечнем содержимого ящика.

4.8.6 В ящик с запасными частями должен быть вложен упаковочный лист с перечнем содержимого ящика.

4.8.7 Вагонетки, транспортируемые в районы Крайнего Севера и приравненные к ним районы, следует упаковывать по ГОСТ 15846.

5 Требования безопасности

5.1 Вагонетки должны соответствовать требованиям ГОСТ 12.2.003, ГОСТ 12.2.112, ГОСТ 31439, ГОСТ 31441.1 и [1, 2].

5.2 Вагонетки (секционные поезда) для угольных и рудных шахт, опасных по взрыву газа (метана) и пыли, должны соответствовать по взрывозащите группе I с уровнем взрывозащиты Mb с видом взрывозащиты “C” (конструкционная безопасность).

5.3 Конструкция буферно-сцепных устройств должна обеспечивать зазор при сомкнутых буферах между выступающими частями лобовин кузовов двух соседних вагонеток не менее 300 мм.

5.4 Сцепные устройства вагонеток в сцепленном и расцепленном состояниях не должны соприкасаться с элементами верхнего строения пути, а также не должны допускать их самопроизвольного расцепления.

Сцепные устройства должны обеспечивать прицепку к тяговому канату маневровой лебедки.

5.5 Крюковые сцепки должны обеспечивать сцепление и расцепление вагонеток при сомкнутых буферах, а также исключать самопроизвольное расцепление вагонеток при прохождении перегибов рельсового пути в вертикальной плоскости до 18°.

5.6 Сцепные устройства должны иметь шестикратный запас прочности по отношению к максимальной статической нагрузке.

5.7 Каждая сцепка при изготовлении должна подвергаться испытанию на двукратную расчетную статическую нагрузку. После испытания сцепка не должна иметь остаточных деформаций.

5.8 Крюковые сцепки в количестве 0,5% от предъявленной к сдаче партии, но не менее пяти образцов, а также автоматические сцепки в количестве 0,5% от предъявленной партии, но не менее двух образцов должны быть подвергнуты испытанию статической нагрузкой до полного разрушения.

Расчетная разрушающая нагрузка должна быть не менее шестикратного тягового усилия сцепки.

5.9 При расчете вагонеток насыпная плотность груза принимается не менее чем на 20% больше условно принятой (для угля – 1 т/м³, для руды – 2,5 т/м³).

Для угольных вагонеток с глухим кузовом насыпная плотность груза принимается не менее чем на 80% большей условно принятой.

5.10 При расчете на прочность кузова и ходовой части вагонетки (секции) необходимо учитывать динамический характер нагрузки.

Коэффициент динамичности следует принимать равным 1,3.

5.11 Для постановки на рельсы вагонеток (секций) на кузове должны быть предусмотрены приливы, выступы или отверстия, обеспечивающие возможность присоединения к вагонетке и к прицепным устройствам грузоподъемных средств (талей, лебедок и др.).

5.12 Вагонетки (секции) с откидными днищами и с боковой разгрузкой должны иметь устройства, обеспечивающие надежное закрывание и исключающие самопроизвольную разгрузку вагонеток (секций). В открытом состоянии днища не должны опускаться ниже уровня головки рельса.

5.13 Свободное вертикальное перемещение оси колесной пары должно быть не менее 20 мм для вагонеток (секций) на колею пути 900 и 750 мм и не менее 15 мм для вагонеток (секций) на колею 600 мм.

5.14 Конструкция подшипникового узла колесных пар должна исключать самопроизвольное снятие колес с осей при разрушении подшипника или других элементов колес.

5.15 Оси колесных пар вагонетки (секции) не должны быть разрезными.

5.16 Буферно-сцепные устройства должны быть амортизированными, работающими на тягу и торможение.

5.17 Высота буферов должна исключать вползание буфера на буфер при любых положениях вагонеток (секций), в том числе при сходе с рельсов.

5.18 Закругления рабочей грани буферов вагонеток (секций) должны выполняться радиусом 300 мм для обеспечения плавного уменьшения зазора между вагонетками в кривых рельсового пути.

5.19 Жесткость пружины амортизатора автосцепки должна исключать ее полное сжатие (жесткий удар) при осевых динамических нагрузках до 70 кН.

5.20 Ось вращения автосцепки вагонеток с глухим кузовом должна совпадать с осью вращения опрокидывателя. Габаритная длина вагонетки по автосцепкам должна быть равна или кратна длине опрокидывателя.

5.21 На наружных вертикальных углах кузова вагонетки должна быть нанесена сигнальная окраска по ГОСТ Р 12.4.026.

5.22 Температура подшипниковых узлов не должна превышать 80°C при работе вагонетки.

5.23 Жесткость амортизирующего устройства подвески кузова должна исключать потерю амортизирующих свойств (жесткий удар) при загрузке вагонетки и ее перемещении по рельсовому пути.

5.24 Вагонетки всех типов должны обеспечивать продольную и поперечную устойчивость против опрокидывания и схода с рельсов. В инструкции по эксплуатации должны быть указаны предельные значения параметров эксплуатации (углов наклона выработок, замедлений, скоростей и др.), обеспечивающих устойчивость вагонеток.

6 Методы испытаний

6.1 Общие требования

6.1.1 Вагонетки (секционные поезда), представленные на испытания, должны быть укомплектованы запасными частями, инструментом и принадлежностями в соответствии с конструкторской документацией (КД).

6.1.2 Вагонетки (секции) подлежат следующим видам испытаний:

- предварительным и приемочным – опытные образцы;

- квалификационным – образцы установочной серии, первой промышленной партии;

- приемо-сдаточным – каждая вагонетка (секция);

- периодическим – одна вагонетка (секция) каждого типоразмера, прошедшая приемо-сдаточные испытания;

- типовым – одна вагонетка каждого типоразмера при внесении изменений в конструкцию и технологию изготовления, а также при замене применяемых

материалов, влияющих на качество и безопасность; - сертификационным – образцы в соответствии с установленным порядком сертификации.

6.1.3 Испытаниям в условиях шахт и рудников подвергают опытные вагонетки (секционные поезда), которые имеют разрешение Ростехнадзора, оформленное в установленном порядке на допуск к испытаниям в условиях эксплуатации. Условия испытаний должны соответствовать или быть максимально приближены к области применения вагонетки конкретного типа.

6.1.4 Программы и методики приемо-сдаточных и периодических испытаний с перечнем основных показателей и методов их контроля устанавливают в ТУ на вагонетки (секции).

6.1.5 При измерениях следует соблюдать требования безопасности, изложенные в рабочих методиках по проведению испытания.

6.2 Основные показатели и методы их контроля

6.2.1 Перечень основных показателей вагонеток (секций) и методы их контроля при проведении испытаний приведены в таблице 7.

Таблица 7 – Основные показатели вагонеток и методы их контроля

| Наименование показателя | Метод контроля |

| 1 Параметры конструкции | |

| 1.1 Масса, кг | Определяют прямым взвешиванием на стационарных автомобильных весах или с помощью подъемного устройства (крана, лебедки и др.) через силоизмерительное устройство по ГОСТ 13837 |

| 1.2 Основные размеры, мм: -длина -ширина -высота | Измерение габаритных размеров проводят: — длину — по буферам или автосцепкам; — ширину — по боковинам; — высоту — по верхней части кузова порожнего вагона от уровня головки рельсов (обода катания колес). Измерения проводят металлической рулеткой по ГОСТ 7502 |

| 1.3 Жесткая база, мм | Измеряют расстояние между центрами осей колесных пар на левой и правой сторонах. За результат принимают средний результат этих измерений. Измерения проводят металлической рулеткой по ГОСТ 7502 |

| 1.4 Вылет буфера, мм | При несжатом буфере измеряют расстояние между наиболее удаленной точкой буфера и торцевой стенкой кузова. Измерения проводят металлической линейкой по ГОСТ 427 |

| 1.5 Расстояние от рельса до оси сцепного устройства, мм | Измеряют расстояние от уровня нижней поверхности прямолинейной металлической полосы, уложенной на оба рельса перпендикулярно оси пути, до середины высоты оси сцепного устройства. Измерения проводят металлической линейкой по ГОСТ 427 |

| 1.6 Диаметр колеса, мм Конусность обода катания | Посредством шаблона с профилем обода катания и реборды колеса, соответствующих чертежу и таблице Б1 (приложения Б) настоящего стандарта, наносят на обод две диаметрально расположенные точки, соответствующие координате круга катания «C». Измеренный по этим точкам диаметр является диаметром колеса. Измерение диаметра проводят штангенциркулем по ГОСТ 166.Плотное прилегание шаблона к колесу соответствует конусности обода катания 1:10. Результат контроля должен соответствовать чертежу Б1 (приложение Б) и КД на вагонетку |

| 1.7 Ширина колеи колесной пары, мм | Измерение проводят специальным шаблоном или измеряют расстояние между точками гребней бандажа колес, которыми колесо касается головки рельсов. Измерение проводят металлической линейкой по ГОСТ 427 |

| 1.8 Жесткость подвески кузова, Н/мм | Измеряют расстояние между точками кузова порожнего вагона, расположенными против центра колес и горизонтальной площадкой, на которой выставлена вагонетка. Определяют среднеарифметическое значение ГОСТ 13837 |

| 1.9 Емкость кузова, м³ | Геометрическую емкость кузова определяют обмером его внутри с последующим расчетом. При этом высоту кузова уменьшают на 100 мм от верхней кромки. Измеряют металлической рулеткой по ГОСТ 7502 и металлической линейкой по ГОСТ 427.Емкость глухих кузовов можно определять заполнением измеренным объемом воды |

| 1.10 Номинальная грузоподъемность вагонетки, т | Определяют грузоподъемность P по формуле:

где: U — геометрическая емкость кузова, м³;

Насыпную плотность |

| 1.11 Основное сопротивление движению порожней и груженой вагонетки, Н/т | Испытания проводят на прямолинейном и горизонтальном участке пути порожней и груженой вагонетки измеренной массы при перемещении ее с постоянной скоростью локомотивом или лебедкой, подсоединенными через силоизмерительное устройство. Испытание проводят в прямом или обратном направлении. За усилие перемещения принимают среднее арифметическое значение. Основное сопротивление движению определяют как частное от деления силы перемещения на массу. Допускается определять основное сопротивление движению при свободном скатывании вагонетки с наклонной горки. Для этого измеряют высоту H скатывания вагонетки и путь L, пройденный ею по горизонтальному участку, включая проекцию на горизонталь наклонного участка скатывания. Основное сопротивление движению определяют как частное от деления высоты скатывания H(м) на пройденный путь L(м). Для вновь подготовленной вагонетки испытания проводят после обкатки ее с номинальной грузоподъемностью в течение 1 ч. Измерение проводят металлической рулеткой по ГОСТ 7502 |

| 1.12 Коэффициент тары | Определяют по формуле:

где:

|

| 2 Параметры безопасности | |

| 2.1 Маркировочная табличка и ее содержание | Проверяют внешним осмотром таблички ее соответствие технической документации и НД на вагонетку |

| 2.2 Пробная нагрузка сцепок | Испытания сцепок пробной статической нагрузкой, превышающей в 2 раза тяговую (номинальную) нагрузку сцепки, проводят на испытательной машине класса 1,0 по ГОСТ 28840. Проводят измерение длины элементов сцепок, воспринимающих нагрузку, и их сечение. Образец закрепляют в зажимах машины и увеличивают нагрузку со скоростью не более 20 Н/мм² в секунду до значения пробной нагрузки. Выдерживают эту нагрузку в течение 3 мин. После снятия нагрузки измеряют длины и диаметры элементов сцепок. Изделия не должны иметь остаточной деформации |

| 2.3 Разрушающая нагрузка сцепок | Испытания проводят на испытательной машине класса 1,0 по ГОСТ 28840. Образец закрепляют в зажимах машины и прикладывают нагрузку со скоростью не более 20 Н/мм² в секунду до разрушения образца. Усилие, при котором произошло разрушение образца, сравнивают с тяговой (номинальной) нагрузкой сцепки. Полученный результат является коэффициентом запаса прочности. Его значение для сцепок должно быть не менее 6 |

| 2.4 Температура нагрева подшипников | На катковом стенде, устанавливают вагонетку с грузом. Через (60±1) мин вращения колес измеряют температуру термопарами, установленными до начала испытаний в подшипниковые узлы четырех колес вагонетки. Результат испытаний считают положительным, если температура нагрева каждого подшипника не превысила 80°C |

| 2.5 Сигнальная окраска на кузове вагонеток | Проверяют визуально наличие окраски и ее соответствие ГОСТ Р 12.4.026 и КД на вагонетку |

| 2.6 Приспособления для соединения грузоподъемных средств с кузовом вагонетки | Проверяют визуально на вагонетке их соответствие КД на вагонетку |

6.2.2 Методы испытания (контроля), приведенные в таблице 7, допускается конкретизировать и уточнять в рабочих методиках испытаний в зависимости от имеющихся средств и требований НД к точности, воспроизводимости и достоверности результатов для вагонеток конкретных типоразмеров.

6.2.3 Применяемость показателей для испытаний разных видов приведена в приложении В.

7 Средства измерения и контроля параметров

7.1 Средства измерения и контроля показателей вагонеток должны иметь действующие аттестаты, клейма или свидетельства и применяться в условиях, установленных в эксплуатационной документации.

7.2 Допустимые значения суммарной погрешности измерения параметров и допустимые отклонения результатов от среднего арифметического значения не должны превышать значений, указанных в таблице 8.

Таблица 8 – Допустимые значения погрешности и отклонений при измерении параметров вагонетки

| Наименование параметра | Допустимая суммарная погрешность измерения, % | Допустимое отклонение от среднего арифметического значения, % |

| Линейные размеры, мм | ±3,0 | ±3,0 |

| Масса, кг | ±2,0 | ±2,0 |

| Температура, °C | ±2,0 | ±2,0 |

| Скорость, м/с | ±2,0 | — |

| Сила, кН | ±3,0 | ±2,5 |

7.3 При испытаниях допускается применять средства измерения, не указанные в настоящем стандарте, при обеспечении ими требуемой точности.

7.4 При применении показывающих средств число измерений должно быть не менее трех, при регистрирующих и записывающих устройствах – не менее десяти. За результат принимают среднее арифметическое значение.

Если отклонение измеренного параметра превышает допускаемое отклонение от среднего арифметического значения, то результат следует проверить по полной программе предыдущих измерений.

8 Обработка и оформление результатов испытаний

8.1 Результаты испытаний должны быть обработаны в целях сравнения со значениями, установленными в НД на вагонетки.

8.2 Обработку результатов проводят в соответствии с инструкциями по применению используемых средств измерения.

8.3 Результаты испытаний оформляют в виде акта или протокола в соответствии с рабочими методиками испытаний.

Приложение А (обязательное). Условное обозначение вагонеток. Структурная схема обозначения

Приложение А

(обязательное)

Структурная схема обозначения

А.1 Обозначение вагонеток шахтных:

В – вагонетка как транспортное средство, способное соответствовать предъявляемым требованиям;

П – поезд из вагонеток (секций), которые могут отвечать предъявляемым требованиям к транспортному средству только в составе поезда.

А.2 Обозначение вагонетки по конструктивным особенностям:

Г – с глухим кузовом;

Б – с кузовом с боковой разгрузкой;

Д – с разгрузкой при откидывании клапанов днища;

С – секционная, с разгрузкой при откидывании клапанов днища.

А.3 Обозначение по номинальной емкости кузова, м³.

А.4 Обозначение модели вагонетки по ширине колеи колесной пары, мм.

А.5 Дополнительные обозначения модели вагонетки, которые оговаривают в ТУ.

Т – климатическое исполнение только для районов с тропическим климатом по ГОСТ 15150;

У – исполнение для районов с умеренным климатом; в обозначении вагонетки не указывают.

Структурная схема условного обозначения вагонетки (поезда):

А.7* Пример условного обозначения модели вагонетки с глухим кузовом, номинальной емкости 3,3 м³, на колею шириной 900 мм, в климатическом исполнении Т:

_________________

* Нумерация соответствует оригиналу. – Примечание изготовителя базы данных.

ВГ 3,3-900-Т-ТУ… .

А.8 Пример условного обозначения поезда секционного, с емкостью вагонетки (секции) 3,5 м³, на колею шириной 900 мм, в климатическом исполнении У:

ПС 3,5-900-У-ТУ… .

Приложение Б (обязательное). Профиль катания обода и основные размеры колес шахтных грузовых вагонеток (секций)

Приложение Б

(обязательное)

Б.1 Размеры, определяющие профиль, должны соответствовать указанным на чертеже Б.1 и в таблице Б.1.

Таблица Б.1 – Профиль катания обода и основные размеры колес шахтных грузовых вагонеток (секций)

| Диаметр колес D, мм | Ширина обода B, мм | Координата круга С катания , мм | Ширина гребня b, мм |

| 300 350 400 | 100* 115 130 | 50* 50 56 | 24* 24 30 |

| * Также для вагонеток с откидным бортом. | |||

Предельные отклонения линейных размеров профиля катания обода:

получаемого литьем – по III классу ГОСТ 977;

получаемого механической обработкой – по

Б.2 Допускается:

а) участок выполнять радиусом 100 мм;

б) фаску Зx45° выполнять радиусом 5 мм.

Приложение В (рекомендуемое). Применяемость параметров вагонетки при испытаниях разного вида

Приложение В

(рекомендуемое)

Таблица В.1 – Применяемость показателей вагонетки в зависимости от вида испытаний

| Наименование параметра | Применяемость параметра при испытаниях | |||||

| предварительных | приемочных | квалификационных | приемосдаточных | периодических | сертификациионых | |

| 1 Параметры конструкции | ||||||

| 1.1 Масса конструктивная | + | — | + | + | — | — |

| 1.2 Основные размеры:- длина- ширина- высота | + + + | — — — | + + + | + + + | + — + | + + + |

| 1.3 Жесткая база | + | — | + | + | + | + |

| 1.4 Вылет буфера | + | + | + | + | + | — |

| 1.5 Расстояние от рельса до оси кармана сцепного устройства | + | + | — | + | — | — |

| 1.6 Профиль обода катания и диаметр колеса | + | — | — | + | — | + |

| 1.7 Ширина колеи | + | — | — | + | — | + |

| 1.8 Жесткость подвески кузова | + | — | + | + | — | — |

| 1.9 Емкость кузова | + | + | + | — | — | — |

| 1.10 Грузоподъемность | + | — | + | + | — | + |

| 1.11 Основное сопротивление движению | + | + | — | + | — | + |

| 1.12 Коэффициент тары | + | — | + | + | — | + |

| 1.13 Предельное отклонение литых деталей | + | + | + | + | — | — |

| 1.14 Предельные отклонения в конструкции кузова | + | + | + | + | — | — |

| 1.15 Работоспособность автосцепки | + | + | + | + | — | — |

| 1.16 Вращение колес на осях | + | + | + | + | — | — |

| 1.17 Угол опрокинутого кузова вагонетки с откидным бортом | + | + | + | + | — | — |

| 1.18 Плавность открывания и закрывания откидных днищ и бортов вагонеток | + | + | + | + | — | — |

| 1.19 Соответствие покрытий и смазки | + | + | + | + | — | — |

| 2 Параметры безопасности | ||||||

| 2.1 Испытание сцепок пробной нагрузкой | + | — | — | + | — | + |

| 2.2 Испытание сцепок разрушающей нагрузкой | + | — | — | + | — | + |

| 2.3 Маркировочная табличка и ее испытания | + | + | + | + | — | + |

| 2.4 Температура нагрева подшипников | + | + | — | + | — | + |

| 2.5 Сигнальная окраска на кузове вагонеток | + | + | + | + | — | + |

| 2.6 Приспособления для присоединения к кузову вагонетки грузоподъемных средств | + | + | + | + | — | + |

| Примечания 1 Знак «+» — применяемость, знак » — » — неприменяемость соответствующих показателей. 2 Испытания проводят на предприятии-изготовителе или в специализированном испытательном центре в зависимости от наличия стендов. | ||||||

Библиография

[1] ПБ 05-618-03 Правила безопасности в угольных шахтах (утверждены постановлением Госгортехнадзора России от 05.06.2003, N 50)[2] ПБ 03-553-03 Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом (утверждены постановлением Госгортехнадзора России от 13.05.03, N 30)

____________________________________________________________________________

УДК 622.625.28-831 (083.74) ОКС 73.100.40 ОКП 31 4 351

Ключевые слова: стандарт, вагонетки грузовые шахтные, конструкция, технические требования, требования безопасности, правила приемки, методы испытаний

____________________________________________________________________________