Тема материала – расчет фланцевого соединения. Видео про фланцы, штуцера и люки, про их типы и условия их применения в в конце статьи. Далее мы рассмотрим расчет: в чем заключается расчет, от каких нагрузок и для каких условий.

Елена Туманова ведет ютуб канал на тему “Конструирование и расчет технологического оборудования”

Содержание

Фланцы: трубопроводные и аппаратные

Вспомним типы основных фланцев и разделим их на две группы: трубопроводные и аппаратные фланцы.

| СРАВНЕНИЕ DN 500 мм; PN 2,5 МПа | Размерный ряд

| D gab

| Н габ

| Масса

| Размер и Кол-во крепежа |

| трубопроводные ГОСТ 33259-2015 | DN10-2000 (4000) | 730 | 104 | 89 | М36, 20 шт |

| аппаратные ГОСТ 28759.(1-5)-90 | 400 — 4000 | 640 | 80 | 45 | М20, 28 шт |

Они стандартизованы по разным нормативным документам и имеют разный размерный ряд.

Трубопроводные фланцы могут иметь номинальный диаметр от 10 до 2000 мм, предложений на которые довольно много. Имеются также трубопроводные фланцы до 4000 мм, но их совсем мало, и они рассчитаны на очень ограниченный ряд давления.

Аппаратные фланцы могут быть стандартными – диаметром от 400 до 4000 мм. Причем, если трубопроводные фланцы стандартизованы по номинальному диаметру, то аппаратные фланцы – по внутреннему. Аппаратные фланцы применяются для соединения частей аппаратов: для соединения частей обечаек, либо аппарата с крышкой или с днищем на фланцевом соединении, либо, как у теплообменника, для соединения разных частей аппаратов распределительной камеры и кожуха.

Сравнение трубопроводных и аппаратных фланцев

Рассмотрим сравнение трубопроводных и аппаратных фланцев для номинального диаметра 500 мм и номинального давления 2,5 МПа. При сопоставлении можно отметить, что трубопроводные фланцы массивнее, габаритнее и тяжелее, чем аппаратные фланцы. Соответственно, есть различие по размеру и количеству крепежных элементов. С чем это связано? Зачем необходимы эти различия?

- Аппаратные фланцы работают преимущественно только от воздействия внутреннего давления. Нагрузки от осевых сил и изгибающих моментов у них минимальны, поэтому при одинаковых размерах они могут быть меньше и легче.

- Трубопроводные фланцы, предназначенные для соединения частей трубопроводов или трубопроводов с аппаратом на штуцере, могут также испытывать нагрузки от трубопроводов, ветрового воздействия на трубопроводы, веса трубопроводов, осевых и поперечных сил, изгибающих моментов. Соответственно, для обеспечения прочности фланца потребуются бо́льшие сечения.

Следует также напомнить, что на люках устанавливаются аппаратные, а не трубопроводные фланцы, поскольку люк соединяется не с трубопроводом, а с крышкой, то есть работает только на внутреннее давление, несмотря на то, что люк внешне очень похож на штуцер.

Это означает, что указанные размеры рассчитываются только от внутреннего давления. Соответственно, если на фланец оказывается какая-то внешняя нагрузка, и вы ее не учли при выборе фланца, то прочность и надежность фланца, а также ваша репутация как расчетчика могут серьезно пострадать.

То есть, если фланец имеет значительный диаметр, или даже если действует только давление, но диаметр больше чем 600 мм, или если есть остальные фланцы с учетом конкретных условий эксплуатации (т.е. внешних нагрузок), все они обязательно должны подтверждаться расчетом.

Соединение фланцев

Ответы на данный вопрос могут быть индивидуальны для каждой конкретной задачи. Зачастую на практике возникает необходимость соединения фланцев разных типов. Главное – методика расчета позволяет проводить расчет такого фланцевого соединения.

Соединение фланцев возможно, потому что типы и размеры всех уплотнительных поверхностей разных типов фланцев унифицированы. Соответственно, фланцы подойдут друг другу по размерам уплотнительных поверхностей и по количеству и размерам крепежных деталей, если они подобраны на одинаковый номинальный диаметр и на одинаковые давления.

Расчет фланцевых соединений производится по нормативному документу ГОСТ 34233.4-2017. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений.

Прочность и герметичность

Прочность и герметичность – два основных требования к фланцевым соединениям, где под прочностью понимается способность выдерживать нагрузки без разрушения, под герметичностью – способность обеспечивать непроникновение рабочей среды. Поскольку фланцевые соединения – это разъемные соединения, обеспечить герметичность на стыке фланцев – очень важная задача, особенно в условиях пожаро-, взрывоопасных и токсичных рабочих сред.

Нагрузки, учитываемые при расчете фланцевых соединений:

- Усилие затяжки болтов (шпилек),

- Внутреннее или наружное давление,

- Внешняя осевая сила,

- Внешний изгибающий момент,

- Усилия, вызванные стесненностью температурных деформаций.

Помимо затяжки болтов, внешнего и внутреннего давления, осевых сил и изгибающих моментов фланцевое соединение может испытывать усилия от стесненных температурных деформаций: если разные элементы фланцевых соединений имеют значительно различающиеся коэффициенты температурных удлинений, то элементы будут испытывать стесненность от температурной деформации. То есть, поскольку разные элементы стремятся удлиняться на разную величину деформации, но при этом они соединены, они не имеют возможность свободно удлиняться и испытывают стесненность.

Этапы расчета фланцевых соединений на прочность и герметичность

Расчет фланцевых соединений на прочность и герметичность состоит из 5 этапов:

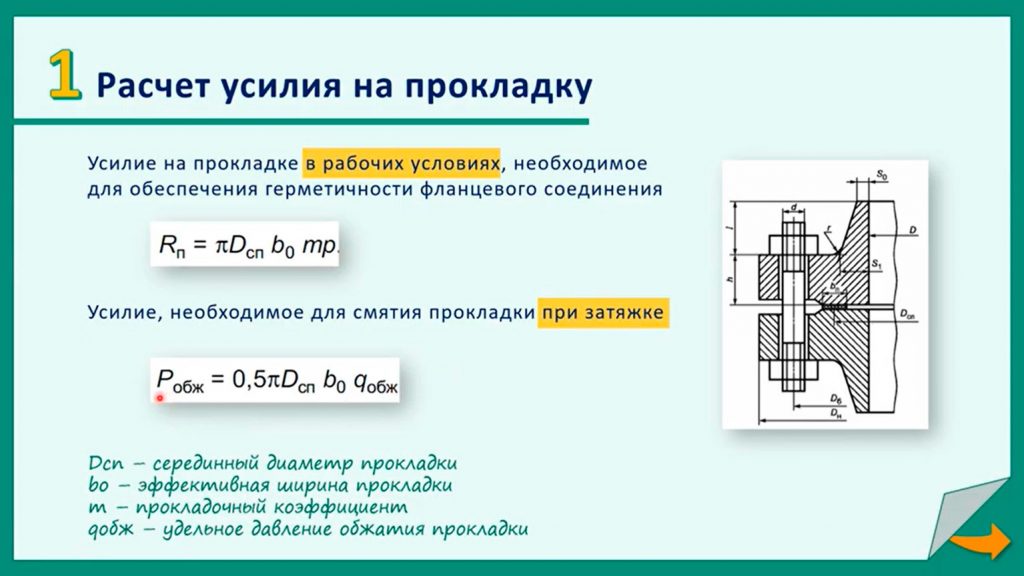

- Расчет усилия на прокладку, необходимого для ее сжатия и обеспечения герметичности;

- Расчет усилия в болтах (шпильках) в рабочих условиях и при затяжке для обеспечения герметичности фланцевого соединения;

- Проверка прочности болтов (шпилек) и прокладки

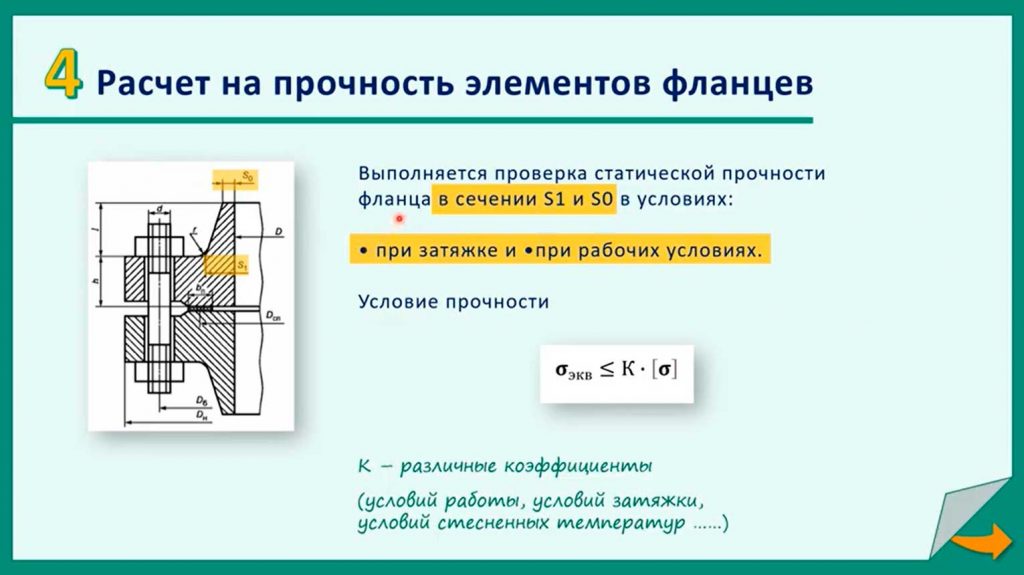

- Расчет на прочность элементов фланцев при затяжке и в рабочих условиях;

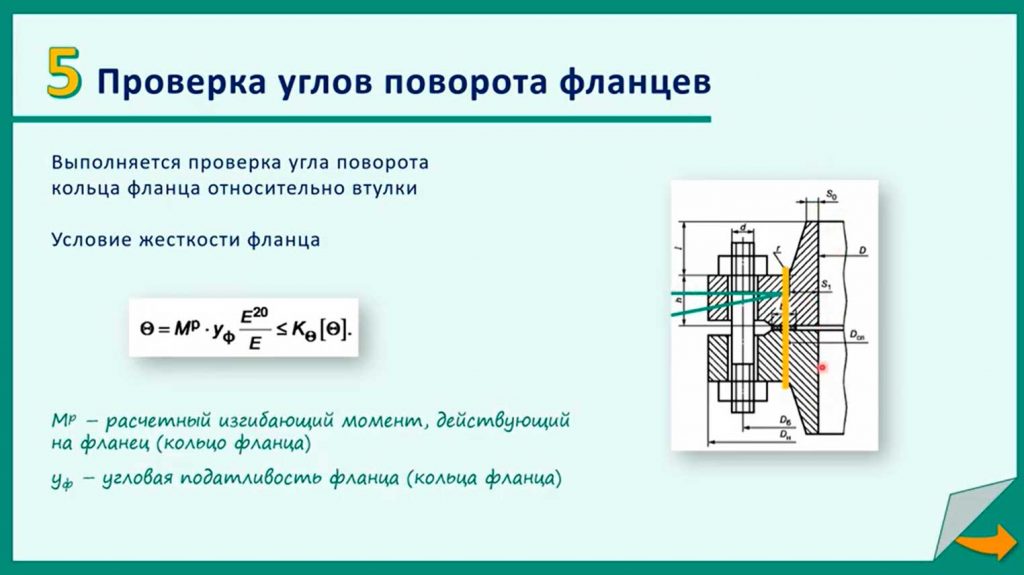

- Проверка углов поворота фланцев. В описании этапов упоминаются термины «при затяжке» и «в рабочих условиях».

Для аппаратов мы использовали понятие «расчетных условий» (монтаж, рабочие условия, гидроиспытания), а для расчета фланцевых соединений – «затяжка» (затягивание крепежных элементов – болтов или шпилек). Это и есть условия монтажа, но в терминологии расчета фланцевых соединений используются термин «при затяжке»

Усилие, необходимое для смятия прокладки при затяжке:

Для расчета усилия на прокладке при затяжке первоначально требуется обжать (смять) прокладку с определенным усилием, а затем рассчитать давление обжатия. Давление обжатия определяется по формуле Pобж= 0,5πDсп b0 qобж , где 0,5πDсп b0 – площадь прокладки, а qобж – удельное давление обжатия прокладки. Удельное давление обжатия прокладки зависит от ее материала и конструкции. Удельное давление – это стандартизованная величина, таблицу которой можно найти как в приложении по расчету фланцевых соединений, так и в нормативном документе на сами прокладки.

Усилие на прокладке в рабочих условиях:

При обжатии прокладки возникает реакция, ответная сила. Реакция прокладки – это и есть усилие в рабочих условиях. Оно определяется по формуле Rп=πDспb0mp, где mp – удельное давление в рабочих условиях, которое и вызывает реакцию прокладки. Коэффициент m здесь означает не массу, а прокладочный коэффициент, который тоже зависит от материала прокладки.

Dсп – серединный диаметр прокладки

b0 – эффективная ширина прокладки

m – прокладочный коэффициент

qобж – удельное давление обжатия прокладки

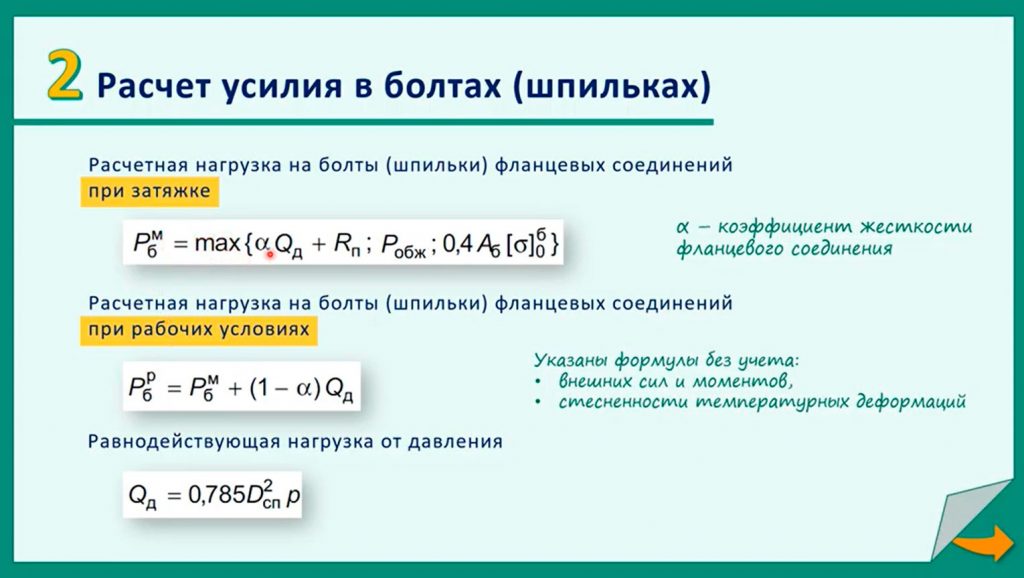

Сила на болты при монтаже определяется как большее из трех компонентов по формуле Pбм=max{αQд+Rп; Pобж; 0,4Aб[σ]0б}, где αQд+Rп – нагрузка от внутреннего давления;

Qд=0,785D2сп p – равнодействующая нагрузка от давления, которая определяется по серединному диаметру прокладки и внутреннему давлению;

Pобж – давление обжатия прокладки при монтаже;

0,4Aб[σ]0б – условие прочности болтов (где 0,4Aб – площадь сечения болтов, а [σ]0б – допускаемая нагрузка на болты); α – коэффициент жесткости фланцевого соединения.

Расчетная нагрузка на болты (шпильки) при рабочих условиях:

Расчетная нагрузка на болты (шпильки) при рабочих условиях рассчитывается по формуле

Pбp=Pбм+(1-α) Qд. Нагрузка на болты Pбp по сравнению с нагрузкой при монтаже Pбм при затяжке увеличивается также на равнодействующую от давления (1-α) Qд. Данные формулы упрощены и указаны без учета внешних сил и моментов, а также стесненности температурных деформаций. Полный вариант этих формул можно найти в нормативном документе по расчету фланцевых соединений.

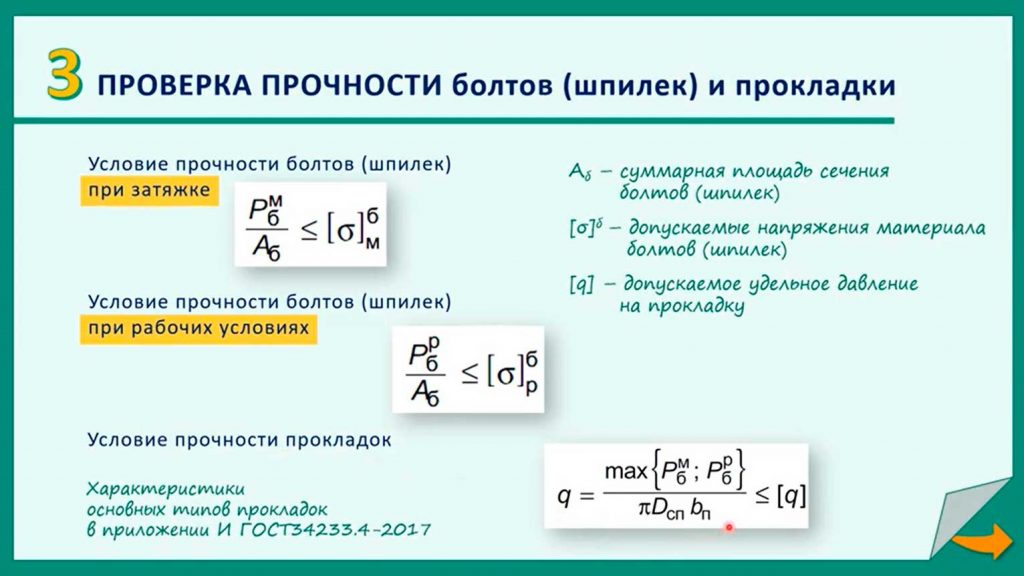

Прочность болтов определяется очень просто по формуле Pбм/Aб ≤[σ]мб, где усилие в болтах Pбм соотносится с суммарной площадью сечения болтов Aб и сопоставляется с допускаемым напряжением для материала болтов в условиях монтажа [σ]мби в рабочих условиях [σ]рб.

Условие прочности прокладок:

Для определения условия прочности рассчитывается расчетное давление на прокладку и затем сопоставляется с удельным допускаемым давлением на прокладку: q=max{Pбм;Pбр}/πDспbп≤[q].

Все характеристики основных типов прокладок, в том числе допускаемое удельное давление на прокладку, которое также зависит от ее конструкции и материала, есть в ГОСТ 34233.4-2017 в «приложении И», а также указаны в нормативных документах в специальных таблицах.

Для упрощения восприятия теории здесь представлен только один коэффициент, но на самом деле их несколько, и они перемножаются. Это могут быть коэффициент условий работы, условий затяжки, условий стесненности температурных деформаций и т.д.

Условие жесткости фланца θ определяется как расчетный угол поворота Mр∙yф E20/Eв сопоставлении с допускаемым углом поворота Kθ [θ], где учитывается расчетный изгибающий момент, который действует на кольцо фланца Mр и угловая податливость фланца yф: θ= Mр∙yф E20/E≤ Kθ [θ].

Расчетный изгибающий момент возникает, в том числе, от усилия затяжки крепежных элементов. При возникновении поворота нарушаются жесткость фланца, герметичность и условия смятия прокладки и смыкания уплотнительной поверхности. Угловая податливость фланца и жесткость – взаимообратные величины.

Температура

Расчетная температура фланцевых соединений должна определяться теплотехническим расчетом и подтверждаться экспериментально либо на эксплуатации. Но если нет точных данных о температуре элемента фланцевых соединений, допускается определять расчет температуры по нижеприведенной таблице, где t – это расчетная температура в самом аппарате.

| Тип фланцевого соединения | Изолированные фланцы | Неизолированные фланцы | ||||

| т ф | t x | т б | т ф | t x | т б | |

| Плоские, приварные встык | т | — | 0,97т | 0,96т | — | 0,95т |

| Со свободными кольцами | т | 0,97т | 0,90т | 0,96т | 0,90т | 0,81 т |

Из таблицы видно, что расчетная температура неизолированных фланцев, болтов или кольца фланца меньше, чем расчетная температура корпуса аппарата. Если фланец изолирован, то расчетная температура фланца равна расчетной температуре корпуса, а температура свободного кольца или болтов остается чуть меньшей, чем температура корпуса.

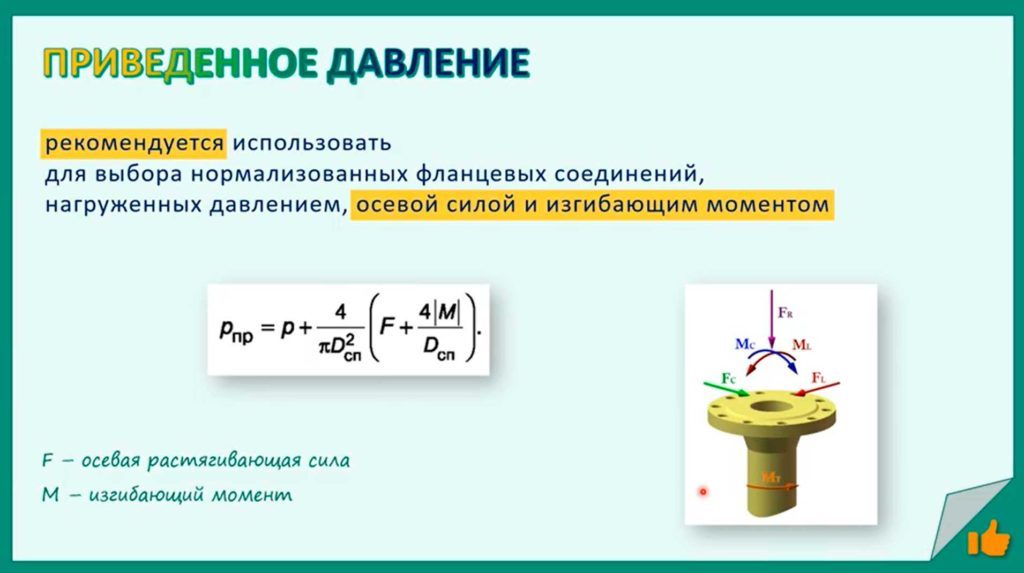

Приведенное давление

Возможно сочетание внешних нагрузок: это могут быть осевые и поперечные нагрузки, изгибающие и крутящие моменты на фланец. Сочетание и величина этих нагрузок всегда индивидуальны и не могут быть унифицированы. В каждом конкретном случае нужно четко понимать и очень точно определять эти внешние нагрузки. Конечно, их желательно минимизировать и обеспечивать все трубопроводы и элементы необходимым количеством опор, чтобы как можно меньше внешних нагрузок воздействовало на фланцевое соединение.

Если эти нагрузки определены, то есть если известны осевая растягивающая сила F и изгибающий момент M, возможен подбор стандартизованного фланцевого соединения по нормативному документу, в котором приведены размеры фланцев, но только от приведенного давления. Приведенное давление – это некая условная величина, которая учитывает внутреннее давление и внешние нагрузки. То есть внешние нагрузки расчетным методом приводятся к параметру давления, увеличивают внутреннее давление на некоторую величину, что позволяет подобрать фланцевые соединения по параметру давления и по размерам стандарта с использованием большего значения: pпр=p+4/(πDсп2 ) (F+4|M|/Dсп ).

Указанная формула и методика не обязательны, но рекомендуются при выборе нормализованных фланцевых соединений, нагруженных не только давлением, но осевой силой и изгибающим моментом.

Спасибо за внимание!